Этиловый (винный) спирт находит широкое применение в домашнем хозяйстве: входит в состав крепких напитков и вин, используется как консервирующее средство в домашних заготовках плодов, ягод и соков. Особенно следует отметить целебные свойства винного спирта, так как он является основным компонентом лекарственных и целебных настоек, стимулирует кровообращение и поэтому применяется для компрессов и растираний как эффективное наружное средство.

По внешнему виду винный спирт — бесцветная прозрачная жидкость, имеющая характерный запах и вкус, легко растворимая в воде в любых количествах. Спирт легче воды и поэтому неравномерно распределяется в объеме водной смеси, больше концентрируется в верхних слоях водного раствора и в бражке. Удельная плотность спирта 0,791 г/см3, температура кипения 78,3°С. Спирт гигроскопичен и при высоких концентрациях 96—98% об. активно поглощает воду из воздуха, поэтому его следует хранить в закрытой посуде.

Спиртовые растворы с высокой концентрацией спирта огнеопасны, требуют осторожного обращения и соблюдения правил пожарной безопасности.

Следует избегать применения открытого пламени для нагревания спирта, предпочтительным является нагревание паром.

Получение этилового спиртат идет путем сбраживания сусла из зерна, картофеля и других продуктов. Приготовление спирта из крахмалосодержащего сырья включает: ращение солода, подготовку, измельчение и разваривание сырья для перевода крахмала в клейстер, осахаривание крахмала с помощью солода и приготовление сладкого сусла, сбраживание сусла до образования бражки, содержащей 7—14,5% об. спирта, отгонку спирта из бражки и очистку спирта ректификацией.

В таблице 1 приведены данные о составе отечественных ректификованных питьевых спиртов.

|

Таблица 1 Состав ректификованных этиловых спиртов

|

|||||||||||||||||||||||||||||||||||||||||||||||||

Из приведенных в таблице данных следует, что зерновые ректификованные спирты марок «Люкс» и «Экстра» имеют в составе наименьшее количество вредных примесей.

Все компоненты сивушных масел, метиловый спирт и особенно фурфурол ядовиты, поэтому при домашнем изготовлении питьевого спирта надо точно следовать технологии и максимально возможно снижать содержание в спирте этих вредных примесей.

Содержание спирта в алкогольных напитках выражается в объемных процентах (% об.) или в градусах (°), т. е. количестве миллилитров абсолютного спирта в 100 миллилитрах напитка.

Для пищевых целей используется лишь ректификованный спирт, получаемый из сахаро- и крахмалосодержащего сырья. Это питьевой спирт, который применяется для приготовления крепких и целебных напитков. Государственным стандартом ограничивается содержание примесей спирта: альдегидов, эфиров, сивушных масел и свободных кислот. При домашнем изготовлении эти нормы должны соблюдаться.

Получение этилового спирта из крахмалосодержащего сырья включает следующие основные этапы: приготовление солода и солодового молока; приготовление дрожжевого затора; переработка крахмалосодержащего сырья; затирание основного затора; перегонка зрелой бражки; ректификация и проверка качества спирта.

Каждый этап включает ряд последовательных операций с заданными параметрами, и только выполнение всех условий позволяет получать конечный продукт высокого качества и экономно использовать сырье. Для контроля параметров сусла, бражки и спирта применяют специальные приборы: термометры, ареометры, спиртометры.

Поскольку длительность каждого этапа при получение этилового спирта различна, а их выполнение допускает совмещение операций, можно сократить длительность всего этого процесса путем правильной его организации.

Наибольшей длительностью обладает этап приготовления солода, который в зависимости от вида зерна длится от 5 до 12 дней. Поэтому при использовании зеленого (свежего) солода длительность процесса приготовления спирта наибольшая и составляет 15—17 дней. Однако зеленый солод после высушивания при 40 °С можно заготавливать впрок и тогда длительность приготовления снижается до 4—8 дней.

Приготовление дрожжевого затора продолжается 15—19 часов и при этом возможно совмещение его с подготовкой сырья. Этап затирания основного припаса, включающий его осахаривание и сбраживание затора, продолжается до трех дней. Этап перегонки зависит от объема и производительности перегонного куба и составляет 6—8 часов при объеме бражки 18—20 литров. Этап ректификации спиртового отгона позволяет получить продукт высокого качества.

Приготовление солода

Солод — продукт искусственного проращивания зерен злаков, содержащих активные вещества — ферменты. Эти вещества определяют способность солода расщеплять (осахаривать) крахмал на простые сахара, которые затем превращаются дрожжами в спирт. Приготовление солода требует особого внимания и чистоты. Хороший солод — основа успеха и гарантия высокого качества спирта.

Период проращивания для зерна различных культур имеет разную продолжительность: 9-10 суток для ячме^ ня, 5-6 сутокдля ржи, 7-8 суток для пшеницы, 8-9 суток для овса и 4—5 суток для проса. При проращивании в зерне происходят сложные биохимические процессы, в результате чего образуются активные ферменты, наличие которых определяет высокую ценность солода для приготовления спирта из крахмального сырья.

Проращенное зерно называется зеленым солодом. Этот вид солода имеет самую высокую активность ферментов и способен быстро осахаривать крахмал затора. Для хранения зеленый солод сушат при температуре не выше 40°С и получают светлый солод, который сохраняет активность ферментов, но она немного меньше (80%), чем у зеленого солода. Солод очищают от ростков и остатков корешков, провеивают и хранят в закрытой посуде при влажности не более 10%.

В домашних условиях приготовление солода не составляет большого труда, необходимы только желание, аккуратность и внимание. Лучшее время дня проращивания солода — весна и осень, так как при высоких температурах летом вырастить хороший солод затруднительно.

Приготовление солода включает ряд обязательных последовательных операций: отбор, очистку и сортировку зерна, замачивание, ращение, очистку от ростков и сушку солода.

Отбор зерна. При выборе зерна (ячмень, пшеница, рожь, овес, просо) следует проявить особую внимательность, так как только хорошее зерно позволяет получать солод высокого качества, а это является основным условием приготовления спирта из крахмального сырья.

Свежеубранное зерно можно использовать для приготовления солода не ранее, чем через 2 месяца. Не следует также использовать для приготовления солода зерно, которое хранилось более года, так как оно может иметь низкую всхожесть. При отборе зерна для солода следует руководствоваться следующим: зерно должно быть полностью зрелым и иметь светло-желтый цвет; зерна должны быть крупного размера, полны, тяжеловесны и не иметь примесей сорных трав; внутренность зерен должна быть белая и мучнистая; при погружении в воду зерна должны опускаться на дно.

Проверка всхожести. Отбирают 100 крупных, спелых зерен и опускают в стакан с водой, всплывшие зерна удаляют и заменяют новыми полновесными. Затем зерна раскладывают на небольшом блюдце, накрывают мокрой тканью и ставят в теплое темное место. Периодически проверяют влажность ткани и при необходимости увлажняют. Через 2—3 дня проверяют всхожесть зерна по наличию ростка и корешков. Считают число непроросших зерен и определяют всхожесть зерна в процентах: от 100 зерен, взятых для проверки всхожести, отнимают число непроросших в течение трех дней. Хороший ячмень для солода должен иметь всхожесть не менее 92%.

Очистка и сортировка зерна. Зерно подвергают очистке путем просеивания сначала через крупное сито для удаления крупного сора, камней, сухой глины и т. д., а затем через мелкое сито — для удаления семян сорных трав, песка и мелких камней. В зависимости от засоренности зерна просеивание проводится несколько раз, кроме того, для удаления металлических частиц используют магниты.

После сортировки зерно моют в горячей воде при температуре 50-55 °С для удаления пыли, мякины и других примесей, которые всплывают при погружении зерна в воду. При этом воду меняют не менее двух раз, последняя вода должна быть чистой, без мути.

Замачивание зерна. Для замачивания используют эмалированную или деревянную посуду, которую необходимо вымыть и налить до половины сырой водой. Зерно надо всыпать не сразу, а понемногу, постоянно размешивая. Всплывшие зерна и сор удаляют. Для того чтобы зерно имело достаточное количество кислорода

для дыхания, воду следует менять в теплое время через каждые 6 часов, а в холодное — допустимо через 12 часов. Продолжительность замачивания определяется состоянием зерна, которое доводится до полного набухания, при этом увеличиваются влажность до 40% и вес зерна.

Признаки, которыми надо руководствоваться для прекращения замачивания: шелуха легко отделяется от мякоти, зерно при сгибании не ломается, кожица зерна надтреснута и обозначается росток.

Ращение солода. Замоченное зерно идет на ращение, которое проводят в хорошо проветриваемом помещении. Зерна рассыпают на противне тонким слоем (5 см), накрывают влажной тканью и оставляют для прорастания в темноте. Температура в помещении поддерживается не выше 17,5°С. Необходимым условием образования ферментов, кроме температуры, является наличие влажности не менее 40-43% и притока свежего воздуха. Для этого зерно периодически, через 5—6 часов, проветривают и переворачивают.

На первой стадии ращения (5 дней) проветривание проводят регулярно. При этом следят за состоянием влажности зерна и при необходимости увлажняют. На второй стадии (с 5 до 9 дней) приток воздуха ограничивают, так как процесс разрыхления крахмала идет при ограниченном доступе воздуха и, кроме того, уменьшаются потери крахмала в зерне, вызванные обеспечением активных жизненных процессов.

Со времени появления корневых отпрысков слой зерна увеличивается и повышается до 18—20°С температура. Повышение температуры на этой стадии нежелательно, так как возможно развитие гнилостных микробов. Для предотвращения этого проводят перемешивание и охлаждение зерна. Чтобы повысить активность солода и уменьшить потери крахмала, зерно при ращении опрыскивают смесью суперфосфата и серной кислоты. Для этого используют раствор суперфосфата в воде (10 г на 1 л) и слабый раствор кислоты (0,5-0,8%-ный).

Ращение солода прекращается при нормальном развитии через 9-10 дней. Основные признаки прекращения ращения: росток достиг величины 5-6 мм; корешки развились и достигли длины 12-15 мм; зерна посолодели, утратили мучной вкус и при раскусывании хрустят; солод имеет приятный огуречный запах; корешки сцепились друг с другом, что не позволяет взять из кучи одно зерно, вместе с ним сплетутся несколько зерен.

Сушка зеленого солода. Свежепроросший солод имеет 43—45% воды, активен и может использоваться для осахаривания крахмала, но для длительного хранения и использования по мере надобности солод высушивают до влажности 3,0—3,5%. Перед сушкой солод промывают слабым раствором серной кислоты (1%) для обеззараживания. Затем проросшие зерна рассыпают в теплом сухом помещении, при этом легко происходит влагоотдача — до 8% влажности (подвяли- вание). При этом продолжается ферментация солода. Затем солод сушат в сушильне или духовом шкафу при температуре не выше 40°С до получения необходимой влажности 3,0-3,5%. Во время сушки часть ферментов разрушается, поэтому повышать температуру солода не следует.

Солод высушен, когда он сух на ощупь, имеет сладкий вкус, корешки и ростки значительно уменьшились и легко отделяются при трении в руках, солод имеет характерный приятный запах. Ростки солода следует удалить. Для этого солод протирают руками или в сетчатом барабане, а затем провеивают или протряхивают в сите. Солод, высушенный при температуре не более 40 °С, называется «белый», такой солод имеет высокую активность ферментов (80%) и хорошо сохраняется. Хранят солод в сухом помещении в закрытой посуде.

Исходные материалы: зерно — 2 кг; вода — 6 л, суперфосфат — 10 г; серная кислота 1%-ная — 200 мл.

Оборудование: стакан 250 мл; блюдце чайное; сито 1x1 мм; сито 3*3мм; противень 60*80 см; весы бытовые до 5кг; термометр 100°С; кастрюля эмалированная 3 л; ткань полотняная 0,5 м.

Приготовление солодового молока. Способность солода быстро осахаривать крахмал определяется активностью основного фермента — диастаза. Эта способность называется диастатической силой.

Солодовое молоко имеет высокую диастатическую силу, так как при смешивании солода с водой диастаз выводится из солода в раствор и имеет большую поверхность взаимодействия с крахмалом сусла. Для лучшего извлечения ферментов солод необходимо тонко измельчить, что можно сделать с помощью любого дробильного устройства (кофемолки, ступки и т. д.).

Для приготовления солодового молока берут солод нескольких видов: ячменный, ржаной и просяной в соотношении 2:1:1. Нормы расхода смешанного солода для сырья различного вида приведены в таблице 6.

Для стерилизации солод три раза промывают горячей водой при 65°С. При этом все компоненты солода смешивают, заливают горячей водой, выдерживают 5— 8 минут, сливают воду и подсушивают. Затем смесь солодов помещают в солододробилку (кофемолку) и размалывают до получения мелкой мучки. Мучку просеивают через сито и оставшуюся крупную фракцию дробят повторно до получения мелкого помола. Для

|

Нормы расхода солода

|

|

*яч — ячменный, рж — ржаной, пр — просяной солод |

приготовления водно-солодовой смеси (солодового молока) на 2 кг мучного сырья берут 165 г солода и 900— 1 ООО мл воды. Для смешивания в домашних условиях используют миксер ручной или электрический, в приемную емкость миксера всыпают солод, наливают половину (350—450 мл) общего количества воды, нагретой до 50—55°С, тщательно размешивают до получения однородной белой жидкости и настаивают около часа. Для использования полученное концентрированное солодовое молоко разбавляют водой (450 мл), размешивают и подогревают до 50—52°С. Солодовое молоко желательно процедить.

Исходные материалы: солод ячменный, ржаной, просяной; вода.

Оборудование: кастрюля эмалированная (чан) Зл; весы аптекарские; солододробилка (ступка, кофемолка и т. д.); сито мелкое; миксер ручной (электрический); мерный стакан.

Дрожжевой затор

Дрожжевой затор — водный питательный раствор, в котором размножаются дрожжи. Цель приготовления дрожжевого затора — вырастить достаточное количество зрелых культурных дрожжей (1 /10 от объема основного затора) из небольшого количества маточных дрожжей для того, чтобы сократить длительность сбраживания основного затора и уменьшить вредное влияние на качество бражки «диких» дрожжей, которые производят большое количество вредных примесей.

Выращивание зрелых дрожжей проводится в отдельной посуде в стерильной питательной среде — сусле, в состав которого входят сахар, фосфорнокислые, азотнокислые и сернокислые соли аммония, калия, магния, а также кислоты. Для того чтобы сделать хороший дрожжевой затор, необходимо приготовить сладкое сусло, осуществить посев маточных (семенных) дрожжей и обеспечить условия их вызревания. Наличие кислорода в сусле дрожжевого затора обязательно. Наиболее благоприятная температура сусла для роста дрожжей 26—28°С.

Рецепты питательных сред для дрожжевого затора

- Сахар — 180 г, хлористый аммоний — 0,5 г, суперфосфат — 0,7 г, серная кислота (10%-ная) — 25 мл, маточные дрожжи — 60—80 г, вода — 1 л.

- Солод зеленый - 190 г, мука ржаная - 120 г, серная кислота (10%-ная) — 25 мл, дрожжи маточные - 60 г, вода — 1,6 л.

Во втором случае сначала получают сладкое сусло путем осахаривания крахмала ржаной муки с помощью солода, а затем, после охлаждения и фильтрации сусла, вносят маточные дрожжи.

Приготовление сладкого сусла. Сладкое сусло можно приготовить или путем осахаривания крахмального сырья, или используя сахарное сырье. Сусло готовят за два дня до приготовления основного затора следующим образом. Берут ячменный солод в необходимом количестве в зависимости от веса припаса и объема будущего основного затора (на 2 кг мучного припаса основного затора берут 7—8 л воды и 1,5— 1,6 л готового дрожжевого затора).

В дрожжевой чан (3-литровую кастрюлю) наливают 1,5 л воды и подогревают до 35°С. Затем в воду медленно всыпают ржаную муку (120 г) и тщательно перемешивают до получения однородной массы. Этот мучной затор медленно нагревают в песочной бане, доводят до кипения и проваривают в течение 1 — 1,5 часа. Затор охлаждают до 60°С, всыпают в него дробленый солод и перемешивают в течение 5 минут, затем чан накрывают крышкой и оставляют для осахаривания, поддерживая температуру в пределах 50—53°С. При этой температуре затор выдерживают 2—2,5 часа и проверяют на вкус: в заторе при осаха- ривании образуются сахара и вкус его делается сладким. Затем массу подогревают до 60—63°С и выдерживают еще 2 часа. После этого сусло фильтруют через сито, отделяют гущу, стерилизуют при 85°С в течение 20-30 минут, охлаждают до 50°С и вносят минеральное питание: хлористый аммоний 0,3 г/л, суперфосфат 0,5 г/л, который предварительно растворяют в горячей воде. Затем сусло подкисляют серной кисло той до кислотности 0,5% (50 мл 10%-ной кислоты н 1 л сусла).

Концентрацию сусла определяют сахарометром. Для этого отбирают небольшое количество сусла, фильтруют, наливают в мерный цилиндр и проводят измерение при 20°С. Концентрация сусла должна быть 1,07—1,08 (18—20% сахаров) по ареометру.

Сладкое сусло на основе сахарного сырья готовят следующим образом. Берут на 1,5—1,6 л воды 250 г сахара, растворяют и нагревают до кипения. Затем охлаждают, добавляют минеральное питание, подкисляют ранее указанным способом и используют для выращивания дрожжей.

Посев семенных (маточных) дрожжей. Прессованные или сухие дрожжи в количестве 60—80 г растворяют в 200 мл охлажденного сусла, тщательно размешивают и вливают в дрожжевой чан при 30°С. Затем сусло охлаждают до температуры 15— 16 °С, закрывают крышкой и оставляют для созревания дрожжей.

Брожение и вызревание дрожжей. После внесения дрожжей начинается брожение сусла и повышается его температура до 27—29°С. При повышении температуры более 30°С сусло принудительно охлаждают. Для обеспечения дыхания дрожжей сусло периодически, 2 раза в час, взбалтывают по 1—2 минуты. По истечении 6 часов проверяют концентрацию сусла на вкус или сахарометром. Ощущение сладости должно снижаться и при концентрации 6—7% (по сахарометру 1,020—1,025) ращение дрожжей заканчивается. Зрелые дрожжи используют для сбраживания основного затора. Вызревание продолжается 18—20 часов.

Исходные материалы: солод — 190 г; мука ржаная — 120г; хлористый аммоний — 0,5г; суперфосфат двойной — 0,8 г; серная кислота 10%-ная — 50 мл; дрожжи — 80 г; вода — 1,6 л.

Оборудование: кастрюля 3 л; сахарометр (ареометр) 1,000—1,080; ложка нержавеющая; весы с разновесками.

Приготовление дрожжей

При отсутствии готовых дрожжей пользуются самодельными. В домашних условиях дрожжи для сбраживания сусла получить нетрудно.

Приготовление дрожжей. Первый способ. Берем 1 /2 стакана пшеничной муки и 3/4 стакана теплой воды. К этой смеси ежедневно трое суток подливаем по 1 столовой ложке теплой воды. На четвертые сутки массу провариваем, помешивая, на слабом огне, после чего охлаждаем и всыпаем 1 столовую ложку муки. Эту операцию повторяем два раза в последующие двое суток. Приготовленный состав держат в посуде, накрытой полотенцем, при комнатной температуре (20—22°С). К концу недели дрожжи готовы. Хранят их в стеклянной банке в холодильнике, не замораживая, 8—10 суток, и используют, как и прессованные дрожжи.

Приготовление дрожжей. Второй способ. Две столовые ложки хмеля (сушеных женских соплодий) заливают двумя стаканами кипятка и варят 5— 10 минут. Отвар процеживают через сито и вновь доводят до кипения. В чистую эмалированную посуду всыпают 1 стакан пшеничной муки и постепенно вливают и тщательно смешивают горячий отвар. Накрывают емкость чистым полотенцем, держат в теплом месте 1,5—2 суток, после чего дрожжи готовы. В затор кладут 1 стакан дрОжжей на 5 стаканов затора. Оставшиеся дрожжи пролежат в холодильнике 2—3 суток, если всыпать в них 1 стакан муки и дать постоять в тепле 4 часа. При дальнейшем употреблении дрожжи вначале разбавляют 1 стаканом теплой воды и помещают на 1,5—2 часа в теплое место.

Подготовка сырья для основного затора

Переработка крахмалосодержащего сырья предполагает освободить крахмал из клеток и перевести его в растворимое состояние. Это достигается температурной обработкой крахмала с водой. Крахмальные зерна при повышении температуры поглощают большое количество воды, клейстеризуются, увеличиваются в объеме и переходят в растворимое состояние. В результате этого крахмал легко подвергается осахариванию (ферментному гидролизу).

Переработка картофеля состоит из мойки, измельчения клубней, разваривания и подготовки сусла.

Моют картофель в теплой воде, при этом для лучшего очищения картофель выдерживают в теплой воде 1-1,5 часа. Мойку проводят несколько раз, меняя воду, последняя вода должна быть светлой, без мути. При небольшом количестве картофеля (до 10 кг) для мытья можно использовать обычные моечные приспособления (щетки, мочалки и т. д.).

Дробление картофеля производится с использованием терочных приспособлений. В кашице после дробления не должно быть частиц более 3 мм. Для облегчения операции дробления картофель можно сначала сварить, а затем размять и, добавив воды, пропустить через сито (дуршлаг).

Разваривают картофельную массу на водяной или песочной бане в течение 1,5—2 часов. Затем массу охлаждаютдо 65 °С и проводят осахаривание крахмала.

Переработка муки зерновых культур включает операции смешивания с водой, клейстеризациии и разваривания. Мучную массу разваривают так же, как и картофельную, при этом в затор можно добавить немного серной кислоты (0,5—0,8%). Для разваривания можно использовать скороварки, которые сокращают длительность процесса разваривания до 70 минут.

Получение крахмала. При получении крахмала из картофеля его тщательно моют с помощью щетки и, не очищая от кожуры, трут на мелкой терке для получения картофельной мезги. Полученную картофельную мезгу кладут в холщовый мешок, завязывают и помещают в таз с холодной водой. После этого мешок мнут руками или деревянным пестом до тех пор, пока из него не будет вытекать молочного вида жидкость, для этого воду в тазу меняют и, если вода остается прозрачной, отжим мезги прекращают. Молочной жидкости надо дать отстояться часа три. Когда на дне таза образуется белый плотный осадок, отстоявшуюся сверху воду осторожно сливают и заливают чистой. КраХмал еще раз перемешивают, дают отстояться и снова сливают воду. Полученный промытый осадок представляет собой картофельный крахмал. Из одного килограмма картофеля получают 150—200 г сухого крахмала.

Аналогично можно получать крахмал из пшеничной муки, приготовив предварительно крутое тесто, а затем промыв его в полотняном мешке. Однако крахмал зерновых культур удобнее и дешевле получать не из муки, а из зерна. Из-за наличия в зерне клейковины извлечь крахмал простым вымыванием не удается. Поэтому для предварительного разложения клейковины применяют способ брожения. Для этого зерна замачивают в воде, пока они не станут легко раздавливаться пальцами. Затем их дробят в ступе или пропускают через мясорубку, помещают в чан для брожения и заливают теплой водой. Для ускорения брожения добавляют некоторое количество закваски, оставшейся от предыдущего затора. Вскоре начинается естественное брожение и на поверхности появляются пузырьки газа.

В результате брожения образуются органические кислоты, которые растворяют клейковину, но не разрушают крахмал. К концу брожения (на 6—7-й день) выделение пузырьков газа уменьшается и поверхность жидкости покрывается сплошным налетом из грибков. Закисшую воду надо слить, а раздробленную зерновую массу промыть через сито или с помощью полотняного мешка. Затем воду отстаивают и получают в осадке крахмал. Из одного килограмма зерна получают 400— 500 г сухого крахмала.

Приведенными способами можно получить крахмал из незрелых яблок, груш и других растений, в том числе из дикорастущих. Крахмал, полученный из различного вида сырья, подвергают осахариванию для получения сладкого сусла.

Переработка сахаросодержащего сырья предполагает получение сладкого сусла из сахарной свеклы, яблок и других плодов и ягод.

Сахарная свекла содержит сахар, который входит в состав клеточного сока и может быть извлечен в виде раствора путем промывания свекольной стружки горячей водой. Подготовка этого вида сырья включает: очистку свеклы, измельчение корнеплодов в мелкую стружку, обработку стружки горячей водой, извлечение сока, нейтрализацию и уваривание сока до получения сусла нужной концентрации (15—18%) сахара. Для этого свекольную стружку необходимо выдержать на водяной бане при температуре 60—70°С, т. к. из сырой свеклы сок не извлекается. После тепловой обработки свекольную массу отжимают и получают сок, содержащий до 15% сахара. Для повышения концентрации сахара до 18— 20% сок уваривают, а для нейтрализации кислот, перешедших из свеклы, к нему добавляют соду или мел в количестве 20—30 г на 1 л сока. Сок фильтруют и используют для приготовления сусла.

Фруктово-ягодное сырье содержит сахар, который непосредственно сбраживается дрожжами, и поэтому подготовка сырья менее трудоемка. Сырье этого вида моют, дробят и отжимают из него сок, который затем уваривают и нейтрализуют. После охлаждения сок фильтруют и сбраживают.

Затирание основного затора

Затирание (приготовление) основного затора является одним из главных этапов в процессе получения спирта. Основной затор состоит из сладкого сусла, приготовленного из крахмалосодержащего или сахаросодержащего сырья, дрожжевого затора и минеральных добавок.

Основная цель этого этапа заключается в образовании и накоплении в сусле затора простых сахаров, сбраживаемых дрожжами. При затирании крахмал проходит три стадии преобразования: клейстериза- цию, разжижение (растворение) и осахаривание. Оса- харивание крахмала, может иметь разную скорость в зависимости от ряда условий. Например, продолжительность осахаривания чистого крахмала (95%) при оптимальном режиме не превышает 25 минут, а при осахаривании сырья продолжительность процесса затягивается в десятки раз. Это объясняется тем, что в растворе, кроме крахмала, содержатся другие вещества, размеры частиц которых значительно больше крахмальных. Поэтому для сокращения длительности осахаривания требуется тщательная подготовка сырья и соблюдение температурного режима. Время осахаривания картофельного затора составляет 1—2 часа, а для мучного осахаривания может длиться значительно дольше (7-8 часов).

При затирании часть крахмала может не осахариться или присутствовать в растворе в виде сложных сахаров — декстрина, который не сбраживается, что снижает выход спирта и ведет к потере сырья. Осаха- ривание остаточного крахмала и гидролиз декстрина может продолжаться и в процессе сбраживания затора при условии, что сохраняется активность ферментов сусла. Поскольку при осахаривании диастаз не расходуется и стимулирует гидролиз крахмала постоянно, надо сохранить его и не перегревать сусло более 65 °С.

В процессе затирания для определения окончания осахаривания делают проверку — йодную пробу. Концентрация сахаров готового сусла должна быть не менее 16%, что соответствует плотности раствора 1,06. При затирании солодовое молоко смешивают с разваренной крахмальной массой, осахаривают крахмал, фильтруют затор и проводят испытание сусла. Затем прибавляют дрожжи и оставляют для брожения.

Приготовление сладкого сусла

Смешивание припасов. В большую 20-литровую кастрюлю (заторный чан) напускают 0,5 л солодового молока и столько же холодной воды. Смесь размешивают при помощи мешалки (весла), медленно прибавляя разваренную крахмальную массу, и следят, чтобы температура не превышала 58°С. При более высокой температуре массу затора охлаждают, омывая поверхность чана холодной водой или пропуская воду через змеевик, помещенный внутри заторного чана. При этом продолжают интенсивно перемешивать содержимое заторного чана. По окончании смешивания солодового молока и крахмальной массы температура не должна превышать 62°С. После этого прибавляют остальное количество солодового молока (0,5 л) и перемешивают затор в течение 5 минут. Нормы расхода солода и воды на 1 кг припасов приведены в таблице 7.

Осахаривание припаса. Смесь солодового молока и крахмальной массы (затор) выдерживают в водяной бане в течение двух часов при 65°С, размешивают и выдерживают еще 2 часа. После этого проводят измерение концентрации сахаров сусла и определяют наличие неосахаренного крахмала в заторе путем выполнения йодной пробы (см. «Испытание сусла»).

Осахаривание ведут до тех пор, пока йодная проба не покажет отсутствие неосахаренного крахмала в заторе. Процесс осахаривания крахмального затора обычно длится 3—3,5 часа, но при старом солоде или отступлении от требований технологического процесса осахаривание может затягиваться до 12—18 часов. При этом

|

Таблица 7 Нормы расхода солода и воды при затирании 1 кг крахмального сырья

|

поддерживают температуру в пределах 55—65°С. В сельской местности затор можно ставить в остывшую печь (50~60°С) с вечера и оставлять до утра. После осахари- вания вкус сусла должен быть достаточно сладким.

Получение сладкого сусла из крахмала. Крахмал разбавляют водой, размешивают для получения крахмального молока. Крахмальное молоко вливают в кипящую воду и помешивают, не допуская образования клейстера. Кипение надо поддерживать все время и добавлять крахмальное молоко постепенно. Затем быстро охладить до температуры 60-65°С. К раствору крахмала приливают солодовое молоко и размешивают. Клейстерный раствор начинает сразу же разжижаться и через 3 минуты получается жидкий, почти прозрачный раствор. Этот раствор оставляют на 3 часа при температуре 60—65°С, в течение которых осахаривание крахмала заканчивается. После осахаривания сусло фильтруют через сито для отделения шелухи и дробины солода, охлаждают и проводят испытание.

Если используют сахар или сахаросодержащее сырье, то для приготовления сусла берут небольшое количество сахара (не более 160—180 г сахара на 1 л воды), сахар предварительно распускают в небольшом количестве воды и нагревают до кипения, остужают и сливают в бродильный чан.

Испытание сусла

Этот процесс включает: йодную пробу, измерение концентрации сахаров и кислотности.

Йодная проба. Обычно на поверхности затора после осахаривания образуется светлый слой сусла, который используют для взятия пробы. Если раствор содержит большое количество примесей, его надо отфильтровать и дать отстояться.

Небольшое количество прозрачного сусла (10 капель) помещают в фарфоровую чашку или блюдце, прибавляют несколько капель (2—3) йодной настойки, размешивают и визуально оценивают качество осаха- ривания следующим образом: окрашивание не обнаруживается и йодный раствор не меняет светло-бурой окраски — осахаривание полное; происходит красное окрашивание — процесс осахаривания не закончен и его надо продолжить; фиолетовое окрашивание — процесс осахаривания идет плохо, следует добавить солодового молока.

Для приготовления раствора йода берут 0,5 г йода, 1,0 г йодистого калия и 125 мл воды, перемешивают и хранят в темном месте. Если нет йодистого калия, можно обойтись только раствором йода, но в этом случае красная и фиолетовая окраска проявляется слабее и доминирует черная или темно-фиолетовая.

Измерение концентрации сусла. Осветленный слой сусла сливают через резиновый шланг, фильтруют через ткань и наливают в мерный стакан объемом 200 мл. Измеряют температуру сусла, которая должна быть не более 20°С и опускают сахарометр (ареометр). После этого регистрируют показания ареометра и по таблице 8 определяют концентрацию сахаров сусла. После осахаривания концентрация сусла должна находиться в пределах 16—18% сахаров, что соответствует показаниям ареометра 1,060—1,070 г/см3.

Определение кислотности сусла. Для определения кислотности сусла берут небольшую пробу осветленного раствора и опускают туда универсальную индикаторную бумагу, которая изменяет свою окраску в зависимости от степени кислотности. Кислотность

|

Плотность и концентрация растворов сахарозы

|

можно определить и на вкус. При нормальной кислотности сусло имеет слабокислый вкус.

Сбраживание основного затора

Прибавка зрелых дрожжей. Сусло затора охлаждают до 30°С, прибавляют минеральное питание (хлористый аммоний 0,3 г/л) и зрелые дрожжи (дрожжевой затор) из дрожжевого чана, размешивают и продолжают охлаждать до температуры 15°С. При этой температуре (температура складки) сусло сливают в бродильный чан (20 л) и оставляют для брожения в темном месте.

Брожение затора. Бродильный чан (кастрюлю, флягу) оставляют при температуре 15°С и не герметизируют, а лишь накрывают плотной тканью. При брожении периодически, через 6-8 часов, перемешивают содержимое бродильного чана для обеспечения доступа воздуха и дыхания дрожжей.

Брожение может быть разного вида: волнистое, переливное, смешанное и покровное. Все виды брожения являются нормальными. Однако покровное — нормальное брожение для ячменных, овсяных и пшеничных заторов, но если картофельный затор имеет покровное брожение, то это означает, что дрожжи ослабели и надо добавить молодых сильных дрожжей. Пенистое брожение нежелательно, так как часто ведет к выплескиванию сусла и потере сырья.

Для устранения этого недостатка делают густое дрожжевое тесто, его сильно сбраживают; используют только чистый солод; ограничивают питание или дыхание дрожжей в заторе; применяют овсяный или просяной солод; используют пеногасящие средства: растительное масло и топленое сало.

Брожение имеет три стадии: начальное брожение — возбраживание, главное брожение и дображива- ние. В начальной стадии происходит насыщение бражки углекислым газом, температура повышается на 2-3°С, вкус бражки сначала сладкий, затем сладость ослабевает и становится незаметной. Продолжительность начальной стадии составляет 25—30 часов.

При главном брожении бражка приходит в оживленное состояние. Вся поверхность покрывается большими и маленькими пузырьками, из которых образуется пена. Температура поднимается до 30°С и при большем повышении требуется принудительное охлаждение. Концентрация алкоголя быстро нарастает, и вкус бражки становится горьковато-кислым. В конце главного брожения концентрация сахаров в бражке падает до 1,5—3%. Продолжительность этого этапа составляет от 15 до 24 часов.

При дображивании уровень бражки понижается, пена оседает, температура уменьшается до 25-26°С. Вкус становится горько-кислым от присутствия спирта. Концентрация сахаров понижается до 1%, кислотность бражки нарастает. Цель дображивания — сбраживание остаточных продуктов преобразования крахмала, декстринов. Для этого необходимо сохра-

нить в бражке диастаз в активном состоянии, что может быть достигнуто соблюдением температурного режима в процессе осахаривания.

Дображивание картофельного затора продолжается 15—25 часов, но при использовании свекловичного сахара дображивание продолжается 90—120 часов.

После брожения проверяют качество бражки. В хорошей бражке должно быть спирта не менее 10%, концентрация остаточных сахаров (недоброд) не более 0,45%, нарастание кислотности не должно превышать 0,2%. Большая кислотность бражки показывает, что в процессе приготовления были допущены отступления от рекомендуемых режимов обработки сырья. После брожения бражку нейтрализуют добавлением стиральной соды, фильтруют и перегоняют с помощью перегонных приборов (кубов, бражных колонн и т. д.).

Испытание зрелой бражки. По мере созревания бражки для оценки ее готовности определяют содержание алкоголя, недоброд и кислотность. Для определения недобро- да, то есть остаточной концентрации сахаров, отбирают пробу бражки (200 мл) и фильтруют через полотняную ткань. Фильтрат помешают в мерный стакан и опускают туда сахарометр (ареометр). Показание должно быть не более 1,002, что соответствует концентрации сахаров 1 %. На вкус сладость бражки не ощущается.

Для определения содержания алкоголя берут 100 мл фильтрата бражки и добавляют к нему такое же количество воды. Затем собирают перегонное устройство с колбой и холодильником, наливают туда раствор и перегоняют ровно половину объема (100 мл), а затем спиртометром измеряют плотность спиртового раствора при 20°С и по таблице 9 определяют содержание спирта. Перегонка бражки позволяет отделить все возможные органические примеси и точно определить содержание спирта в заторе.

Получение сырого спирта

Перегонка браги позволяет получить спиртовой раствор повышенной концентрации. Перебродившая бражка содержит от 8,5 до 14,5% об. алкоголя, что соответствует показаниям ареометра 0,987—0,990.

При кипении бражки образуются пары, которые содержат в несколько раз (3—8 раз) больше алкоголя, чем его содержится в растворе (таблица 9).

Перегонка браги требует технического оснащения, необходимо смонтировать перегонный куб, подключить охлаждение, проверить герметичность соединения трубок и уплотнений. Перегонка браги проводиться с использованием различных нагревательных устройств, в том числе и газовых горелок с открытым огнем, но предпочтительнее использовать закрытые теплонагревательные приборы (ТЭН). При перегонке бражку напускают в перегонный куб, заполняя не более двух

|

Таблица 9 Температура кипения водно-спиртовой смеси (содержание алкоголя в смеси и в парах)

|

третей объема куба, закрывают уплотненной крышкой и нагревают. Вначале нагрев проводят с высокой скоростью до 5°С в минуту (°С/мин.), затем при достижении температуры 70°С снижают скорость нагрева до 1 °С/мин. Температуру измеряют термометром О— 100°С.

Кипение бражки начинается при температуре 90— 93°С в зависимости от концентрации алкоголя. При появлении первого отгона надо снизить скорость нагрева, установить скорость истечения отгона 120—150 капель в минуту и измерить его температуру. При температуре отгона выше 30°С следует увеличить охлаждение и циркуляцию воды в холодильнике. Затем надо стабилизировать скорость истечения отгона и довести ее до максимально возможной, но не допускать выброса бражки в трубопровод прибора. При перегонке температура бражки в паровичке прибора будет медленно повышаться, и при достижении 98,7°С перегонку следует закончить, поскольку содержание алкоголя в бражке составляет менее 1 % об., а кроме того, при такой температуре происходит интенсивное накопление в спирте сивушных масел.

Для того чтобы перегнать весь алкоголь, содержащийся в первоначальном объеме бражки, надо перегнать не более одной трети ее объема.

Однократная перегонка дает отгон в три раза более концентрированный. Для получения сырого, т.е. неочищенного спирта концентрацией 80% об., перегонку проводят несколько раз, количество перегонок зависит от устройства перегонного прибора. Некоторые конструкции перегонных кубов позволяют получать концентрацию спирта 72—80% об. после второй перегонки. В процессе перегонки температуру раствора контролируют с помощью термометра, и если она поднялась до 98,7°С, перегонку следует прекратить.

В результате первой перегонки надо получить отгон по объему не более половины первоначального объема бражки, использованной при перегонке (3 л отгона получают из 6 л бражки).

После перегонки спиртовой отгон обрабатывают содой, повторно перегоняют и проводят его ректификацию, в результате которой получают очищенный питьевой спирт — ректификат.

Перегонка браги первичного отгона. Спиртовой отгон после первой перегонки нейтрализуется добавлением стиральной соды или золы березовых дров (10 г соды на 1 л отгона). Для повторной перегонки спиртовой отгон сливают в перегонный куб, заполняя не более 3/4 объема куба. Сначала нагрев ведут интенсивно, а при достижении температуры 70°С снижают интенсивность нагрева. Температура кипения отгона находится в пределах 85—87°С, до этой температуры нагрев ведут медленно. При появлении вторичного отгона скорость нагрева надо увеличить и стабилизировать максимальное истечение отгона.

Перегонка браги второй перегонки контролируют концентрацию спирта в приемнике посредством спиртометра (ареометра). При достижении концентрации вторичного отгона 75% об. полученный спирт первой фракции надо слить в другую емкость и продолжить перегонку второй фракции до тех пор, пока концентрация спирта снизится до 40% об. Затем получают третью фракцию.

Полученный спиртовой отгон третьей фракции с низкой концентрацией алкоголя 30% об. надо перегнать еще раз. Для этого следует измерить объем отгона, а также объем полученного спирта. Суммарный объем спирта третьей, полученный в результате второй перегонки, составляет не более 1/2 первоначального объема спиртового отгона.

Концентрацию спирта приближенно можно определить методом сжигания. Для этого небольшую пробу (20 мл) спирта помещают в столовую ложку и подносят зажженную спичку, концентрацию спирта определяют приближенно следующим образом: возгорания не происходит — концентрация менее 30% об.; возгорание прерывистое, с мигающим пламенем — концентрация 35—38% об.; ровное устойчивое горение с высоким пламенем, водный остаток менее половины начального объема — концентрация спирта более 50% об.

Выход алкоголя зависит от вида сырья и качества выполнения всего процесса. Этот показатель характеризует эффективность использования сырья и квалификацию производителя. Средние показатели выхода алкоголя для различного сырья и хорошего процесса производства показаны в таблице 10.

|

Таблица 10 Выход спирта и водки из одного килограмма сырья

|

Исходные материалы: зрелая бражка - 10 л; вода — 80 л; сода стиральная — 50 г. Оборудование: перегонный куб; каплеуловитель; холодильник, мерный приемник; спиртометр (ареометр) 0,880—0,940; 0,889—0,820; термометр О—100°С; бутылки 0,5 л.

Ректификация спирта

Ректификация спирта — это очистка спирта от вредных примесей и устранение характерного неприятного запаха, носителями которого являются сивушные масла. Спиртовой раствор, полученный из бражки, помимо этилового спирта, содержит целый ряд веществ, которые нужно удалить, так как они являются вредными и снижают качество напитков.

Ректификация спирта включает химическую очистку с помощью различных веществ, нейтрализующих примеси, а также отделение примесей путем многократного испарения и конденсации паров, что позволяет разделить состав на отдельные фракции и повысить их концентрацию. Состав и температура кипения примесей приведены в таблице 11.

При химической обработке кислоты удаляют путем нейтрализации с помощью щелочей или солей (сода), которые легко разлагаются при нагревании или выпадают в осадок. Сивушные масла омыляются и переводятся в нелетучее состояние также при обработке щелочью, остальные примеси окисляются перманганатом калия. Затем эти примеси удаляют при перегонке.

Вначале спиртовой отгон подвергается химической обработке, а затем проводится дробная перегонка, при которой происходит последовательное выделение составных частей спиртового отгона. Легкокипящие при-

|

Таблица И Основные примеси спиртового отгона

|

меси — головные — выделяются на начальной стадии перегонки, затем отгоняется достаточно чистый спирт и, наконец, тяжелокипящие примеси — хвостовые.

Для удаления вредных примесей, которыми являются головные и хвостовые продукты, при перегонке последовательно отбирают ряд сортов — фракций. Объем первой фракции составляет 0,5—1% от общего объема раствора. Этот спирт для пищевых целей не пригоден, его можно использовать только для технических нужд. Объем второй фракции, содержащей достаточно чистый спирт, составляет 70—75%. Этот спирт пригоден для пищевых целей. Последняя фракция (объем 6—10%) содержит значительное количество сивушных масел. Эту часть собирают и перегоняют повторно с соблюдением всех необходимых условий.

Ректификация спирта путем перегонки может проводиться с использованием тех же приборов, что и простая перегонка. Однако для повышения концентрации и степени очистки применяют специальные аппараты.

Ректификация спирта включает: первую химическую очистку, дробную перегонку и вторую химическую очистку.

Первая химическая очистка.

Сначала проверяют содержание алкоголя и кислотность спиртового отгона (сырого спирта). При наличии кислой реакции в спирт добавляют щелочь или соду для нейтрализации кислотности (1—2 г щелочи КОН или 5-8 г соды на 1 л). Затем спирт обрабатывают раствором марганцовокислого калия (марганцовки), который разводят в небольшом количестве дистиллированной воды. На 1 л сырого спирта берут 0,2 г марганцовки, предварительно растворенной в 50 мл дистиллированной воды. Спирт и раствор марганцовки тщательно перемешивают и оставляют на 15—20 минут для завершения химической реакции. После этого снова добавляют щелочь или соду в том же количестве, перемешивают и оставляют для осветления в течение 8—12 часов. Затем спирт фильтруют через полотняную ткань и проводят вторую операцию ректификации — дробную перегонку.

Дробная перегонка.

Для ректификации спирта путем дробной перегонки необходимо собрать ректификационный прибор, в качестве которого можно использовать перегонный куб с каплеуловителем.

Сырой спирт для дробной перегонки разбавляют мягкой водой до концентрации 45—50% об. Необходимое количество воды наливают в емкость с сырым спиртом и измеряют концентрацию спиртометром (ареометром). Разбавленный спирт помещают в ректификационный аппарат (куб) и проводят нагревание при высокой скорости нагрева до 60°С, затем скорость нагрева снижают и медленно нагревают до температуры кипения, которая находится в пределах 83,5—84,5°С.

Первую фракцию спирта, полученную в начальной стадии перегонки, сливают в отдельную емкость и в

дальнейшем используют только для технических целей. Объем этой фракции составляет 0,5—1% от объема разбавленного сырого спирта (10 мл на 1л спирта).

Вторую стадию перегонки проводят при повышенной скорости нагрева. Перегонку следует вести до температуры 96°С, в результате получают вторую фракцию спирта, который в дальнейшем можно использовать для пищевых целей. Объем спирта второй фракции составляет 70—75% от объема разбавленного сырого спирта (650— 700 мл на 1 л сырого спирта). Вторую фракцию спирта сливают в отдельную емкость и проводят вторую химическую очистку. Крепость спирта этой фракции 70% об.

На третьей стадии перегонки, которая протекает при температуре 96—99°С, получают спирт низкой концентрации с высоким содержанием сивушных масел. Поэтому этот спирт накапливают в специальной емкости и подвергают повторной ректификации. Объем третьей фракции спирта составляет 8-10% от объема второй фракции (60-80 мл на 1 л сырого спирта).

Вторая химическая очистка. Химическую очистку второй (пищевой) фракции спирта проводят путем обработки древесным углем. Для этого спирт помещают в бутыль и добавляют туда толченый древесный уголь (липовый, березовый) в количестве 50 г на 1 л спирта. Спирт с углем периодически, два раза в день, взбалтывают и настаивают в течение трех недель. По окончании очистки спирт фильтруют через полотняную ткань и через фильтровальную бумагу.

Обезвоживание спирта. Для того чтобы получить спирт высокой концентрации, близкой к 100% об., необходимо полученный после дистилляции спирт дополнительно обработать и провести операцию обезвоживания. Обезвоживание спирта производится с использованием специальных химических веществ, которые способны присоединять воду и при этом не взаимодействуют со спиртом. К таким веществам относится хлористый кальций и хорошо известный всем садоводам медный купорос. Эти соли обладают способностью присоединять и удерживать воду в количестве, несколько раз большем, чем вес сухого вещества.

Для обезвоживания спирта надо взять медный купорос, прокалить в металлической или фарфоровой посуде при температуре 150°С в течение 20 минут и охладить до температуры 30-40°С. В полученный после перегонки спирт концентрацией 70—80% об. засыпать прокаленный купорос, перемешать и дать отстояться в течение часа. Затем слить обезвоженный спирт в перегонный куб и перегнать. После перегонки концентрация спирта составляет 96-97% об. Такой спирт очень гигроскопичен, и его следует хранить в плотно закрытой посуде. На один литр очищенного спирта крепостью 70% об. надо брать 80 г сухого прокаленного медного купороса. Купорос может быть использован многократно.

Аналогично используют и хлористый кальций. После этого спирт-ректификат используют дтгя приготовления различных напитков.

Исходные материалы: сырой спирт 80% об. — 2 л; перманганат калия — 4 г; уголь древесный — 100 г; сода стиральная — 30 г; вода — 2л; вода техническая — 80 л.

Оборудование:ректификационный аппарат (куб); нагреватель; спиртометр 0,880-0,820; термометр 0-100°С; мерный цилиндр на 250мл; бутыли 1,5 л и 0,5 л.

Проверка качества спирта

Проверка спирта включает проведение нескольких анализов, которые позволяют определить содержание

в спирте вредных веществ и пригодность его для разных целей (пищевых, технических).

Вначале проводят определение цвета и прозрачности. Для этого спирт наливают в стеклянный прозрачный сосуд и визуально определяют его цвет, оттенок и наличие примесей. Мутный, белесый оттенок свидетельствует о наличии сивушных масел.

Концентрацию спирта определяют с помощью простого прибора — спиртометра, который несложно изготовить в домашних условиях. Общая комплексная проверка — проба на чистоту, позволяет в целом оценить качество спирта.

Вторая проверка на окисляемость проводится с использованием 1%-ного раствора перманганата калия, который не должен изменить характерную малиновую окраску в смеси со спиртом в течение 20 минут.

Спирт должен выдерживать пробу на чистоту и проверку на окисляемость.

Присутствие отдельных примесей: альдегидов, кислот, эфиров определяют по запаху и на вкус, но количественное содержание этих примесей можно определить только путем проведения химических анализов с использованием специальных химикатов. Чистый спирт не должен содержать примесей более чем 0,5 мл/л метилового спирта, 20 мл/л свободных кислот, 10 мл/л альдегидов, 50 мг/л эфиров, 15 мл/л сивушных масел, присутствие фурфурола не допускается.

Определение цвета и прозрачности. В чистый сухой цилиндр из бесцветного и прозрачного стекла емкостью 100—150 мл наливают испытуемый спирт и в проходящем рассеянном свете наблюдают цвет, оттенок и наличие в спирте механических примесей.

Определение запаха и вкуса. Небольшое количество испытуемого спирта помещают в сосуд с хорошо закрывающейся пробкой, разбавляют 2,5—3 объемами холодной питьевой воды и тотчас же после предварительного сильного перемешивания производят испытание спирта на запах и вкус.

Определение крепости этилового спирта. Крепость спирта определяют металлическим или стеклянным спиртометром (таблица 12).

Проба на чистоту. Объем испытуемого спирта 10 мл наливают в узкогорлую колбу емкостью 70 мл и быстро прибавляют в 3—4 приема при постоянном взбалтывании 10 мл серной кислоты (уд. в. 1,835).

Полученную смесь тотчас же нагревают на спиртовой лампе, дающей пламя высотой 4—5 см и шириной в нижней широкой части около 1 см. Во время нагревания колбу все время вращают так, чтобы жидкость хорошо перемешивалась и чтобы огонь не касался колбы выше границы нагреваемой жидкости. Нагревание смеси прекращают, когда пузырьки выходят на поверхность жидкости, образуя пену; процесс нагревания длится 30-40 секунд, после чего смеси дают

|

Таблица 12 Плотность и концентрация водно-спиртовой смеси (при 20 °С)

|

спокойно остыть. После охлаждения смесь в колбе должна быть совершенно бесцветной.

Для точности испытания содержимое (после охлаждения) колбы переливают в специальный цилиндр с притертой пробкой и, пользуясь штативом, наблюдают окраску смеси, сравнивая со спиртом, а также с кислотой, взятых в равных объемах и налитых в отдельные цилиндры такого же диаметра и качества стекла. Результат испытания признается положительным, если смесь окажется такой же бесцветной, как спирт и кислота.

Проба на окисляемость. Цилиндр с притертой пробкой и меткой 50 мл ополаскивают спиртом, наполняют этим же спиртом до метки и погружают на 10 минут в воду, имеющую температуру 15 °С, налитую в стеклянную ванну выше уровня спирта в цилиндре. По истечении 10 минут в цилиндр прибавляют 1 мл раствора марганцовокислого калия (0,2 г марганцовокислого калия на 1 л воды), закрывают цилиндр пробкой и, перемешав жидкость, вновь погружают в ванну с водой. При стоянии красно-фиолетовая окраска смеси постепенно изменяется и достигает окраски специального типового раствора, появление которой принимается за конец испытания.

Для наблюдения за изменением окраски испытуемого спирта под цилиндр подкладывают лист белой бумаги. Время, в течение которого происходит реакция окисления, выражается в минутах. Результат испытания признается положительным, если окраска сохраняется в течение 20 минут.

Определение содержания кислот. 100 мл испытуемого спирта разбавляют 100 мл воды и, смешав, кипятят в колбе с шариковым холодильником в течение 30 минут. После охлаждения до температуры 35—40°С (дно колбы можно держать рукой), при этом верхняя часть холодильника должна быть закрытой трубкой с

натронной известью, проверяют кислотность. Кислоты спирта нейтрализуют 0,1Н раствором едкого натра при наличии фенолфталеина до появления неисчезающего в течение 1-2 минут розового окрашивания.

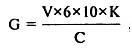

Количество миллиграммов кислот (G) в пересчете на уксусную кислоту в 1 л безводного спирта вычисляют по формуле: где V — количество точно 0,1 Н раствора едкого натра, пошедшего на нейтрализацию 100 мл испытуемого спирта, в мл;

6 — количество уксусной кислоты, соответствующее 1 мл точно 0,1Н раствора едкого натра, в мг;

10 — коэффициент пересчета на 1 л спирта;

К — коэффициент пересчета на безводный спирт, К = 100;

С — крепость испытуемого спирта в % (по объему).

Определение содержания фурфурола. В цилиндр с притертой пробкой емкостью 10 мл наливают при помощи капельницы 10 капель чистого анилина, 3 капли соляной кислоты (уд. в. 1,885) и доводят объем до метки испытуемым спиртом. Если в течение 10 минут раствор остается бесцветным, считают, что спирт выдержал испытание. Появление красного окрашивания характеризует наличие фурфурола.

Исходные материалы: кислота серная (уд. в. 1,835) и 0,1 Н раствор едкого натра; калий марганцовокислый (1%-ный раствор в дистиллированной воде), анилин чистый, кислота соляная (уд. в. 1,885), вода дистиллированная, фуксин чистый; фенолфталеин, 1%-ный спиртовой раствор.

Оборудование: колбы емкостью 50, 250мл, лампа спиртовая, цилиндр мерный 250 мл; спиртометр

0,880—0,820, термометр химический на 100°С, пробирки, пипетки на 2, 10, 25 мл.

В домашних условиях проводят проверку на чистоту и окисляемость, а также оценивают наличие примесей по запаху и на вкус.

Основные операции и режимы приготовления спирта из разных видов сырья приведены в таблице 13. Эта

|

Таблица 13 Основные операции и режимы приготовления спирта

|

|

Продолжение табл. 13

|

|

* Операции проводятся для крахмального сырья. |

|

1 |

2 |

3 |

4 |

|

9. Проверка качества |

|

|

|

|

спирта: |

|

|

|

|

проба на чистоту |

95-100 |

20 мин. |

— |

|

проба на окисля- |

|

|

|

|

емость |

20-22 |

20 мин. |

|

таблица обобщает весь процесс приготовления спирта и может использоваться как практическое руководство.

В таблице 14 приведены (для примера) объемы всех фракций, полученные при перегонке 10 л бражки с содержанием спирта 10% об. Кроме того, привдены данные о содержании спирта в каждой фракции (% об.). Из таблицы следует, что при перегонке 10 л бражки (10% об.) получают 0,91 л очищенного питьевого спирта (90% об ).

|

Таблица 14 Объемы и содержание спирта при выполнении операций перегонки и очистки

|

|

1 |

2 |

3 |

4 |

5 |

|

Третья перегонка дробная 1,7 л (48% об.) |

Первая фракция Вторая фракция Третья фракция |

0,5 70 10 |

8 1200 170 |

82 70 20 |

|

Вторая химическая очистка 1,2 л (70% об.) |

|

95 |

1150 |

70 |

|

Обезвоживание 1,15 л (70% об.) |

|

80 |

960 |

84 |

|

Четвертая перегонка 0,96 л (84% об.) |

Первая фракция |

95 |

910 |

88-90 |

Приготовление спирта с использованием кислоты

Из крахмалосодержащего сырья можно получить спирт, осахаривая затор с помощью серной и соляной кислоты. Солод в этом случае не применяется. В результате воздействия на крахмалосодержащее сырье повышенной температуры и кислот разрушаются белковые соединения сырья, крахмал переходит в растворимое состояние и затем осахаривается, образуя простой сахар — фруктозу, которая легко сбраживается дрожжами. Осахаривание при температуре 100°С и нормальном давлении длится 8—9 часов. Если осахаривание затора из крахмалосодержащего сырья (зерна, картофеля) проводится при повышенном давлении (1,5 атм.) и температуре 120°С, то время осахаривания сокращается более чем в три раза. В домашних условиях для этих целей может быть использована скороварка.

Приготовление спирта ведут в следующей последовательности. Зерно любых зерновых культур (пшеница, рожь, овес, ячмень, горох, рис и др.) моют и размачивают несколько часов (3—4 часа), пока оно не станет мягким. Затем зерно дробят с помощью любых устройств (мясорубка, кофемолка и др.). Полученную зерновую массу помещают в эмалированную кастрюлю, заливают водой в соотношении по объему 1:3,5, размешивают и нагревают до кипения. Затем в емкость с зерном наливают концентрированную серную кислоту из расчета 10 мл концентрированной серной кислоты на 1 л затора (10 мл/л) или соляную кислоту в количестве 14 мл/л. В домашних условиях при отсутствии концентрированной кислоты можно воспользоваться электролитом аккумуляторных батарей (разбавленная серная кислота) в количестве 50 мл/л.

Затор кипятят на медленном огне в течение 8—9 часов. При этом часто перемешивают содержимое затора, не допуская подгорания продукта. В случае выкипания части жидкости доливают воду для восстановления первоначального объема затора. Во время осахаривания припаса часто отбирают небольшое количество жидкости и проводят йодную пробу (см. «Испытание зрелой бражки»). Красное окрашивание пробы свидетельствует о неполном осахаривании припаса. Сохранение цвета йодной пробы свидетельствует о завершении осахаривания.

После осахаривания проводят нейтрализацию затора путем прибавления небольшого количества мела (зубного порошка) в количестве 10 г на 1 л затора в случае использования серной кислоты или 20 г на 1 л для соляной кислоты. Следует сказать, что при проведении нейтрализации мел надо добавлять малыми порциями и часто перемешивать затор. Очередную порцию мела следует добавлять в затор тогда, когда выделение пузырьков газа закончилось. Несоблюдение этих условий может привести к выплескиванию горячей жидкости, что создает опасность ожога. Нейтрализация кислот длится в течение 20—30 минут. После этого затор охлаждают, сливают с осадка и используют для приготовления сладкого сусла.

В сладкое сусло добавляют дрожжи, минеральные добавки и сбраживают. После этого проводят все необходимые для получения спирта операции: перегонку, ректификацию и очистку (см. «Приготовление питьевого спирта»).

Забытые способы очистки спирта

В России во все времена делали водку хорошо. Это являлось следствием того, что существовали хорошие методы очистки спирта. Эти методы содержали ряд приемов и операций, которые позволяли получать спирт высокой степени очистки в небольших домашних винокурнях. Обобщение опыта наших предков позволяет выделить эти операции:

■ спирт делали из зерна;

■ применяли хороший солод и зрелые дрожжи в достаточном количестве;

■ затор сбраживали быстро;

■ спирт перегоняли медленно, не допуская кипения;

■ в перегонных кубах верхнюю часть (шлем) охлаждали водой;

■ при перегонке в спиртовой раствор добавляли соль;

■ спирт перегоняли до тех пор, пока отгон мог возгораться;

■ первый отгон сильно охлаждали, а затем процеживали, отделяя сивушные масла;

■ проводили многократную перегонку (4—5 раз), разбавляя спирт чистой водой;

■ очистку спирта проводили древесным углем, затем перегоняли, не отделяя уголь;

■ очистку вели горячим способом, при перегонке пары спирта сначала пропускали через угольный фильтр, а затем через холодильник.

Приведенные приемы позволяют наметить несколько практических рекомендаций, которые в домашних условиях позволяют получить спирт высокого качества.

При приготовлении спирта высокого качества следует:

■ в перегонном кубе при дистилляции поддерживать температуру около 80°С и не допускать кипения перегоняемой жидкости;

■ в раствор при дистилляции добавлять соль для повышения температуры кипения;

■ часто брать пробу и определять крепость спирта;

■ среднюю фракцию отгонять до тех пор, пока отгон имеет содержание спирта не менее 40% об.;

■ при дистилляции спиртовых растворов следует использовать каплеуловители или дефлегматоры;

■ особенно медленно проводить дистилляцию в начальной стадии до тех пор, пока содержание спирта в пробе (отгоне) составит 75—77% об.;

■ спирт после первой дистилляции охладить до 8— 10°С, выдержать 2 часа и отфильтровать через сукно, затем проводить химическую очистку;

■ после обработки спирта углем проводить дистилляцию спиртового раствора вместе с углем;

■ применять заторы из крахмалосодержащего сырья;

■ использовать достаточное количество (до 10% затора) зрелых дрожжей;

■ для активного роста дрожжей в затор добавлять азотно-фосфорное питание;

■ для осахаривания крахмальных заторов применять солод высокого качества;

■ после очистки углем проводить дистилляцию с применением парового угольного фильтра.

Получение древесного угля

Древесный уголь для очистки спирта приготовляют из березовых и дубовых дров. Дрова распиливают на небольшие плашки 3—5 см, раскалывают на чурбачки, просушивают в течение 2—3 недель в теплом помещении, затем кладут в чугунный или железный котелок с крышкой и нагревают на сильном жару в печи или на костре до полного пережигания, которое длится 1,5—2 часа. Пережженный уголь охлаждают вместе с котелком при плотно закрытой крышке. После охлаждения уголь используют для обработки спирта и изготовления фильтров. Хранят в плотно закрытой посуде.

Перед употреблением уголь дробят до размера кусочков 5—7 мм, просеивают через сито и отделяют пыль, которую не используют. Уголь можно использовать многократно, если перед употреблением восстановить его свойства. Для этого необходимо обработать уголь 2%-ным раствором соляной кислоты, промыть водой и высушить, а затем снова прокалить уголь в закрытом котелке на огне.