Новые виды штукатурной гидроизоляции

- dervap

- Погреба

- Просмотров: 30711

Назначение и классификация гидроизоляции - Новые виды штукатурной гидроизоляции

Содержание материала

Покрытия на основе коллоидных растворов и полимерных составов

В настоящее время широко используются гидроизоляционные штукатурки на основе коллоидных цементных растворов.

Гидроизоляция на основе цемента имеет определенное преимущество не только из-за доступности цемента, но и потому, что позволяет получить гидроизоляционные покрытия с высокой механической прочностью, хорошей адгезией к изолируемым бетонным и кирпичным поверхностям.

Применение обычных цементных растворов допустимо на сухих грунтах, а для гидроизоляции или наличии подземных вод недопустимо из-за недостаточной водо-, трещино- и коррозионостойкос- ти в погребах, подвалах. Для этих целей используют цементный раствор с алюминатом натрия, растворимого жидкого стекла, азотнокислого кальция, хлористого железа, а также раствора на расширяющих и безусадочных цементах.

Это повышает плотность цементного раствора и, как следствие, увеличивает водонепроницаемость покрытий в 2-7 раз.

Использование большинства добавок нетехнологично из-за их малой жизнеспособности (1-2 мин) в растворах с добавлением растворимого стекла, 10- 30 мин — в растворе с добавлением алюмината натрия, 40-60 мин — в растворах с добавлением хлористого железа и церезита. Такие растворы применяют в небольших количествах (порционно). Растворы с алюминатом натрия, азотнокислым кальцием и хлористым железом токсичны.

Из всех групп цементных растворов наибольший интерес для гидроизоляционных покрытий представляют коллоидные цементные и полимерцементные растворы, так как они не имеют недостатков, присущих растворам на неорганической основе.

Коллоидные цементные и полимерцементные растворы характеризуются значительной технологичностью, безвредностью, высокой трещиностойкос- тью и адгезией к основанию.

Материалами для коллоидных цементных растворов служат: портландцемент не ниже марки 400, тонкомолотая добавка наполнителя (маршалит, пылевидный молотый кварц, кирпичный порошок, известковый порошок, цементная пыль, зола топливных электростанций с удельной поверхностью от 2700 см2/г), кварцевый песок, в ряде случаев железный порошок (заполнитель), сульфитно-дрожжевая бражка (поверхностно-активное вещество) и вода.

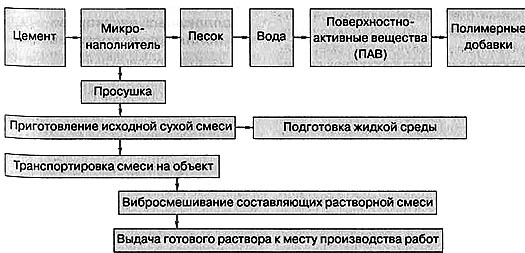

Технология приготовления коллоидно-цементного и полимерцементных смесей

От тщательности соблюдения технологических требований на всех этапах подготовки исходных материалов зависят гидроизоляционные и физико-механические свойства покрытий.

Микронаполнители поступают в мешках (полиэтиленовых или из крафт-бу- маги).

Песок должен быть очищен от загрязнений, железный порошок — герметически упакован в металлические банки, жидкая сульфитно-дрожжевая бражка — в закрытых металлических бочках или флягах. При поставке в твердом виде используют крафт-бумажные мешки.

Хранят материалы в сухих помещениях при температуре не ниже +10 ”С.

Приготовленный коллоидный раствор должен быть однородным, пластичным, с погружением стандартного конуса не более чем 7-8 см (с целью определения подвижности раствора).

Время перемешивания растворной смеси — до 4 мин в растворосмесите- ле. Жизнеспособность смеси — до 45 мин.

Подготовка поверхностей под коллоидно- и полимерцементные растворы

Прочность гидроизоляции из этих растворов обеспечивается за счет заполнения пор тонкодисперсной массой раствора, поэтому поверхности тщательно очищают от цементной пленки, пыли, грязи, битума, нефтяных и жирных пятен, а затем промывают водой под давлением. Избыток воды на поверхности удаляют с помощью сжатого воздуха.

При устройстве гидроизоляции на отрыв поверхность насекают с помощью бучарды или пескоструйным аппаратом (при больших объемах работ). Промывку и продувку таких поверхностей мож-1 но проводить, используя цемент-пушку с диаметром сопла до 13 мм (со специЗ альным вкладышем).

Участки непрочного бетона удаляют и выполняют заново. Неровности срубы-! вают, а впадины заделывают цементным раствором не ниже марки 200 по коллоидному цементному клею. В железобе! тонных поверхностях концы торчащей арматуры срезают. Старые и гладкие бетонные и железобетонные, кирпичные поверхности с полным заполнением швов перед нанесением составов также; насекают (не менее 1200 насечек на 1 м2).

Участки неровной кирпичной кладки! затирают тощим цементным раствором J если торкретируют, то затирку кладки не выполняют.

Очистку швов кирпичной кладки можно выполнять металлической щеткой.

После удаления битумных, жирных идругих пятен, препятствующих адгезии! растворов, поверхности промывают сначала 25%-ным раствором соляной! кислоты, а затем проточной, водой.

Нанесение коллоидных растворов

Коллоидные цементные и полимерцементные растворы отличаются повышенной вязкостью, что осложняет выполнение работ по устройству изоляции, как в процессе транспортировки, так и при нанесении его на поверхность. Транспортировать растворы с помощью нагнетателя на расстояние более 1,5-2,0 м не- i возможно. Наиболее целесообразна транспортировка сухих смесей с помощью сжатого воздуха. Раствор при этом подается из нагнетательного устройства, где смешивается со сжатым воздухом, и готовая растворно-воздушная смесь передвигается по шлангу.

На горизонтальные поверхности (пол, перекрытие) состав наносят вручную с разравниванием пневмовиброгладилка- ми или площадочными вибраторами. В этом случае состав берут более жесткий с осадкой стандартного конуса 6-7 см. На вертикальные поверхности погребов, подвалов растворы наносят с помощью ручного штукатурного инструмента.

Нанесение этих штукатурок производят по правилам обычных штукатурных работ с цементным раствором. Раствор разравнивают, а отделку свеженанесенного раствора на горизонтальных поверхностях проводят пневмогладилками или ручной пневмоплощадкой.

Пневмогладилка представляет собой плиту из металла толщиной 2 мм с укрепленным на ней пневматическим вибратором, высокочастотные колебания которого передаются через его жесткое крепление на плиту.

Наносить раствор на поверхности можно и виброрастворометом. Работать в таком случае лучше вдвоем.

Перемещают растворомет плавно, равномерно, в горизонтальном направлении со скоростью 15 см/сек. Располагают его под углом 90° к гидроизолиру- емой поверхности на расстоянии 50 см (регулируется вентилем). Не сходя с места, наносят полосу намета длиной около 1 м по верху доступной поверхности, а затем перемещают аппарат в обратном направлении на следующую полосу. Полосы сопрягают внахлестку так, чтобы тонкий их край перекрывал друг друга и они смешивались в один намет. Полоса вылета раствора из сопла с аппарата составляет 15-17 см. Работу ведут сверху вниз захватками длиной 1 м на 1,5-2,0 см. Затем переходят на другую захватку, сопрягая с первой внахлестку. По мере расходования раствора воронку наполняют новой порцией.

Первый слой намета толщиной 3- 5 мм разравнивают и уплотняют пневмовиброгладилкой. Второй слой такой же толщины наносят через 30-40 мин после стабилизации раствора и также разравнивают, уплотняют пневмовиброгладилками.

Места сопряжения стен и пола из разнородных материалов во избежание трещин армируют проволочной сеткой, уложенной по свеженанесенному первому слою намета.

Обработка готовых покрытий из коллоидных и полимерцементных растворов

При нанесении растворов пневматическим (с помощью воздуха) способом образуется шероховатая фактура, которую выравнивают по гидроизоляционному слою пневматическими гладилками. При этом улучшается структура нанесенного слоя, повышается его плотность и водонепроницаемость.

Для качественной гидроизоляции этими растворами поверхность штукатурки нужно увлажнять в течение 7 суток через каждые 3-4 часа. Первую поливку проводят через 2 часа после нанесения покрытия, чтобы на поверхности не появились волосяные (мелкие) трещины. Если такое произошло, то поверхность необходимо смочить и покрыть дополнительным слоем коллоидного цементного или поли- мерцементного раствора с предварительным армированием сеткой.

Особенности применения коллоидного раствора

Нанося коллоидные цементные или полимерцементные растворы в условиях интенсивной фильтрации воды через подлежащие изоляции конструкции, следует принять меры по прекращению поступления воды.

Для этого необходимо место интенсивной фильтрации заделать цементным раствором с добавлением 5%-ного раствора алюмината натрия, что позволит на какое-то время приостановить фильтрацию. В местах интенсивной фильтрации надо установить водоотливные трубы, которые затем, после выполнения работ по нанесению гидроизоляционного слоя покрытия и приобретения им достаточной прочности, закрывают водонепроницаемыми пробками.

После проведения мер по уменьшению поступления воды коллоидно-цементный растворе добавлением 5%-ного раствора алюмината натрия наносят по всей площади поверхности стен и пола. Через 1-3 дня отдельные места, размытые под воздействием фильтрации, снова перекрывают таким же раствором.

Особое внимание уделяют работе с кислотой при подготовке поверхностей, очистке от жирных и битумных пятен, протравливании основания.

Готовя кислотные растворы, концентрированную кислоту вливают в воду по деревянной или стеклянной палочке, а не наоборот.

Многие полимерные материалы и другие компоненты данных растворов, используемые для их разбавления, пластификации и отвердения, при постоянном и длительном соприкосновении с кожей или при вдыхании паров оказывают вредное влияние на организм человека.

В помещении, где готовят эпоксидные и некоторые другие полимеры и их составы, в местах их нанесения запрещается курение и пользование открытым огнем, выполнение электросварочных работ. Категорически запрещается применять рля очистки кожи от загрязнений полимерными веществами бензин, керосин, ацетон и другие органические растворители. Частицы полимера, попавшие на кожу, следует удалить мягкой бумажной салфеткой и промыть загрязненный участок водой (желательно горячей), вы су-; шить и смазать жирной мазью на основе касторового масла или вазелина.

Работая в погребах, подвалах, необходимо защищать органы дыхания от паров растворов (надевать марлевую повязку, респиратор), а в ямах и погребах перед нанесением следующих слоев раствора с помощью вентилятора, опущенного в погреб, предварительно производить циркуляцию воздуха.