Отделочные работы в здании начинают со штукатурных работ. При этом должны быть полностью закончены работы, связанные с кирпичной кладкой и устройством перегородок, монтажом трубопроводов, электропроводки и другие строительно-монтажные работы.

Штукатуркой называется отделочный слой на поверхностях различных конструкций и элементов зданий и сооружений — стен, перекрытий, колонн, перегородок и др.,— выравнивающий эти поверхности или придающий им определенную фактуру и форму.

Штукатурка предохраняет здание от разрушения атмосферными водами и служит дополнительной защитой от возгорания. Оштукатуренные помещения более теплые и гигиеничные.

В соответствии с этим штукатурка разделяется на декоративную, гидроизоляционную, теплозащитную, акустическую и др.

В зависимости от типа поверхности применяются различные виды штукатурки. Мокрая штукатурка известковым или сложным раствором применяется при отделке кирпичных стен, цементным раствором — при оштукатуривании бетонных поверхностей с предварительной их насечкой (при недостаточной шероховатости). В обоих случаях в растворы входят различные заполнители и добавки в зависимости от назначения и условий эксплуатации. По каменным поверхностям устраивается также сухая штукатурка, листы которой приклеиваются специальными мастиками. Мастики наносятся на основание в виде отдельных клеящих марок и маяков. К деревянным поверхностям сухая штукатурка крепится тонкими гвоздями с широкими шляпками (толевые гвозди), утапливаемыми в лист штукатурки. Мокрая штукатурка по деревянным поверхностям делается из известково-гипсового раствора и гипсового раствора с добавками. В ряде случаев применяется штукатурка по металлической сетке или армированная, имеющая повышенную механическую прочность (при сочленении конструкций из разнородных материалов, при отделке выступающих архитектурных деталей и др.).

В зависимости от требований к качеству отделки штукатурка бывает трех видов: простая, улучшенная и высококачественная. Каждый вид имеет определенную область применения. Простая штукатурка применяется на чердаках, в подвалах, складах и других нежилых помещениях. Улучшенную штукатурку обычно выполняют в жилых и общественных зданиях и при оштукатуривании фасадов зданий без специального архитектурного оформления. Высококачественная штукатурка применяется при повышенных требованиях к отделке поверхностей: в театрах, выставочных залах, гостиницах, музеях, жилых домах высшей категории и т. д.

Подготовка к оштукатуриванию

Все конструкции, подлежащие оштукатуриванию, до начала работ необходимо выверить, т. к. наличие впадин и выступов, бугров и наплывов, отклонений поверхностей от вертикали или горизонтали ведет к увеличению затрат труда и материалов, ухудшению качества штукатурных работ. В подготовку к оштукатуриванию кирпичных, каменных, бетонных и других поверхностей входит очистка от пыли, грязи, жировых и битумных пятен и создание на гладких поверхностях нужной шероховатости, способствующей лучшему сцеплению штукатурного намета с основанием и длительности срока службы штукатурки. От пыли и грязи поверхности очищают ветошью, струей воды под давлением, либо пескоструйным аппаратом. Битумные и жировые пятна снимают механическим путем, применяя при этом зубила, бучарды или пескоструйные аппараты. Поверхности, недостаточно шероховатые, обрабатываются насечкой или пескоструйным аппаратом. Старую краску очишают скребком, выжигают паяльной лампой или удаляют химическим путем.

Новые каменные или кирпичные поверхности, если кладка выполнена в пустошовку и имеет достаточную шероховатость, следует только обмести метлой от пыли и хорошо промыть водой. Загрязненные поверхности очищают, а иногда и насекают.

Если швы были расшиты, т. е. заполнены раствором, их надо вырубить на глубину не менее 1 см, а после этого прочистить стальной щеткой.

Новые бетонные поверхности, имеющие достаточную шероховатость, обметают от пыли и промывают водой. Если на них нет достаточной шероховатости (бетон был выполнен в металлической опалубке), то их обязательно насекают, а загрязненные места очищают стальными щетками или срубают.

Каменные или бетонные поверхности, простоявшие неоштукатуренными более года и сильно загрязненные пылью и копотью, обязательно требуют насечки, очистки и промывки.

Если в кирпичной кладке или бетоне окажутся слабые, легко отбиваемые при насечке или отслаивающиеся при очистке щетками места, их обязательно вырубают до прочного основания.

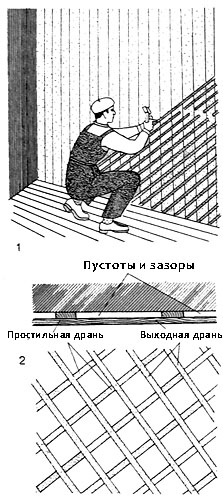

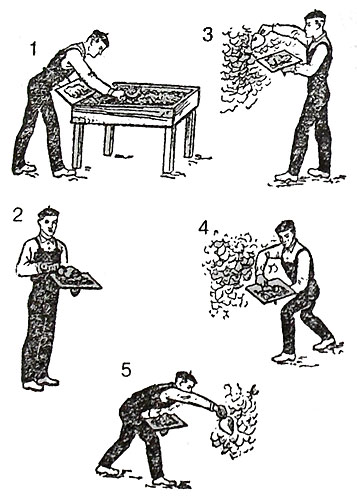

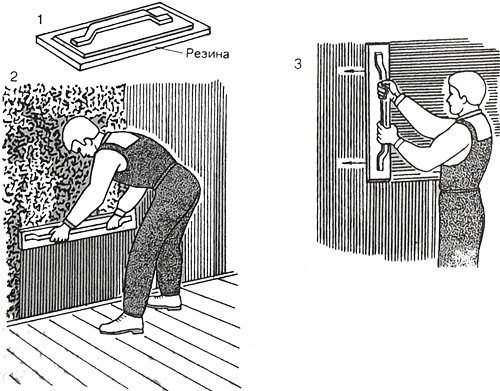

Деревянные поверхности подготавливают под оштукатуривание путем прибивания штукатурной драни. Первый слой драни, накладываемый непосредственно на основание, называется простильным рядом, верхний - выходным. Оба ряда драни взаимно перпендикулярны, а образуемые между ними ячейки должны иметь размер 45x45 мм. Перед набивкой дрань необходимо рассортировать: для простильного ряда толщина драни 3-4 мм, а для выходного - 4—5 мм. Ширина драни должна быть 15—20 мм. Дрань к стенам и потолкам крепится штукатурными гвоздями (через одно пересечение драниц - на потолках и через два пересечения драниц - на стенах). Прогрессивной формой работ является применение драночных щитов, позволяющих снизить затраты труда при подготовке к оштукатуриванию деревянных поверхностей. Драночные щиты, как и штучную дрань, прибивают к основанию так, чтобы направление досок в основании и направлении драни не совпадали. Приемы набивки драни показаны на рис. 1.

Рис. 1. Набивка драни на деревянную поверхность: 1 — техника набивки; 2 — набитая дрань

В случае необходимости оштукатуривания по сетчато-армированному каркасу на основании крепится металлическая сетка с размером ячеек 10x10 мм или применяется специальное проволочное плетение с ячейками не более 40x40 мм. Для предотвращения коррозии металла сетку покрывают цементным молоком, битумным черным лаком или масляной краской.

Набивка гвоздей и оплетение их проволокой. По набитой драни или по насечке можно наносить штукатурку толщиной не более 30 мм на потолках и не более 40 мм на стенах. Если штукатурка будет более толстой, следует создать дополнительную шероховатость, набивая гвозди и оплетая их проволокой. Гвозди набивают в квадратном или шахматном порядке через 100 мм один от другого в нужных местах по всей подготавливаемой поверхности. Гвозди можно вбивать в швы каменной или кирпичной кладки. Длина гвоздей должна быть не менее двойной толщины наносимой штукатурки (если, например, толщина наносимой штукатурки равна 50 мм, то берут гвозди длиной 100 мм). Гвозди забивают с таким расчетом, чтобы шляпки были ниже уровня наносимой штукатурки на 20 мм. Это предупреждает «просвечивание» шляпок гвоздей из толщи штукатурки и предохраняет от образования на ней ржавых пятен. Набитые гвозди оплетают проволокой, туго натягивая ее и обвивая вокруг гвоздя у самой шляпки в один-два оборота. Для удобства проволоку наматывают в виде клубка. Держат его левой рукой, а правой выполняют о плетение. О плетение проволокой набитых гвоздей производят только после провешивания поверхностей и устройства маяков, т. е. после определения толщины штукатурки.

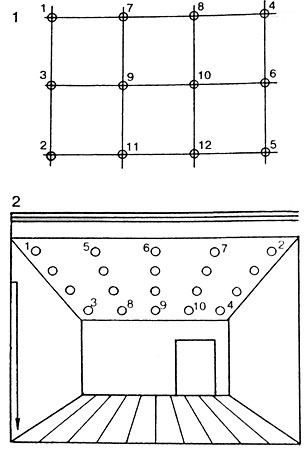

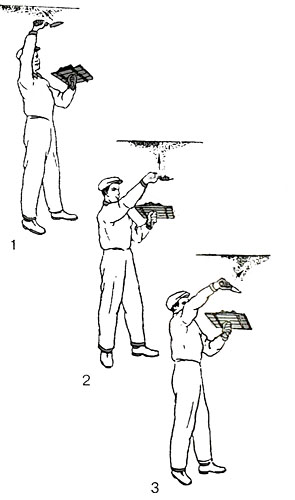

Следующей операцией по подготовке к оштукатуриванию является провешивание поверхностей с целью проверки вертикальности стен, подлежащих оштукатуриванию. Проверка горизонтальности потолков производится правилом с уровнем. В результате проверки на поверхностях стен и потолков устанавливаются разных видов марки и маяки, которые определяют будущую плоскость оштукатуренной поверхности. Толщина марок и маяков должна быть равна толщине штукатурного намета, т. е. суммарной толщине слоев обрызга и грунта. Внешне марка отличается от маяка только пропорциями. Маяк вытянут вдоль какого-либо угла помещения, а марка представляет собой квадрат со стороной, равной ширине маяка — 50—60 мм. Для ускорения рекомендуется применять инвентарные съемные маяки. Вертикальные поверхности провешивают с помощью специального отвеса диаметром 18 мм и весом около 200 грамм. Горизонтальные поверхности провешивают уровнем с рейкой- правилом или ватерпасом. Там, где это возможно, при провешивании поверхностей (в основном деревянных) можно применить гвозди и рейки. Гвозди, рейки или марки забивают или устанавливают так, чтобы расстояния между ними были 100-300 см. От потолка, пола, углов помещения их устанавливают на расстоянии 30—40 см. Последовательность провешивания стен и потолков показана на рис. 2.

Рис. 2. Провешивание стен и потолков: 1 - последовательность провешивания стен; 2 — последовательность провешивания потолков

В случае отсутствия на стене особо выпуклого места, провешивание стены начинают с крайних угловых гвоздей 1 и 4. Эти гвозди забивают настолько, чтобы шляпки отстояли от поверхности стены на предполагаемую толщину штукатурного слоя. Гвозди 2 и 5 по отвесу забивают до совмещения их шляпок с плоскостью шляпок гвоздей 1 и 4. Промежуточные гвозди 3 и 6 забивают по туго натянутому шнуру между гвоздями 1 и 2 и соответственно между гвоздями 4 и 5. Затем проверяют плоскость стены, натягивая шнур с гвоздя 1 на гвоздь 5 и с гвоздя 2 на 4 одновременно. Если шнур где-либо касается стены, то это место выпуклости должно быть ликвидировано. Если удалить выпуклость невозможно, то вытаскивают один из вертикальных рядов гвоздей, ближайший к обнаруженной выпуклости, и снова забивают, но уже так, чтобы в выпуклых местах оставалось нормальная толщина штукатурного слоя. Далее между гвоздями I и 4 с помощью натянутого шнура забивают гвозди 7 и 8, образующие верхний опорный ряд, затем между гвоздями 3 и 6 забивают гвозди 9 и 10 и в нижнем опорном ряду — гвозди 11 и 12. Таким образом, вся поверхность стены покрывается гвоздевыми марками, по которым можно вести оштукатуривание.

Если на поверхности стены обнаружено особо выпуклое место, удалить которое не предоставляется возможным, то порядок провешивания изменяется: начинать установку марок в этом случае надо с выпуклости, чтобы на ней обеспечить необходимую толщину штукатурного слоя. Вертикальные поверхности можно провешивать также уровнем с правилом, соблюдая ту же последовательность, что и при использовании отвеса.

Потолки провешивают с помощью уровня с правилом, водяного гибкого уровня или ватерпаса. Сначала с помощью шнура определяют самое низкое место потолка — выпуклость, вбивают в нее гвоздь так, чтобы расстояние от шляпки гвоздя до поверхности потолка составляло толщину штукатурного слоя, а остальные гвозди устанавливают с помощью правила с уровнем, ватерпаса или водяного уровня, располагая их рядами по отбитой намеленным шнуром линии.

При провешивании негвоздимых поверхностей вместо гвоздей применяются гипсовые марки, инструменты используются те же, последовательность провешивания и метод определения высоты марок аналогичны. Частота расстановки марок от 100 до 300 см зависит от навыков штукатура. Менее опытный будет расставлять марки чаще, чем более опытный, т. к. при больших интервалах между марками труднее выдержать заданную плоскость стены или потолка.

При выполнении высококачественной штукатурки устанавливаются маяки из штукатурного раствора или деревянных брусков (сечением 50x50 см). Растворные маяки делают по опорным маркам, установленным на одной линии. Чисто выструганную рейку плотно прижимают к маркам инвентарными рейкодержателями, а в зазор между рейкой и поверхностью основания набрасывают штукатурный раствор. Рейку освобождают от держателей после схватывания раствора. После оштукатуривания, во избежание местных дефектов, вырубаются все марки и маяки, сделанные из раствора, не соответствующего составу применяемой штукатурки.

Наиболее современным и прогрессивным является применение инвентарных деревянных или металлических маяков, позволяющих значительно уменьшить трудоемкость подготовительных работ.

Материалы для штукатурных работ

В штукатурных работах используют различные вяжущие (известь, глина, гипс, цементы, жидкое стекло) и заполнители (песок, гравий, каменная крошка, топливный шлак, опилки, керамзитовый песок и др.). Облицовочными материалами служат гипсовые листы сухой штукатурки и древесно-волокнистые плиты. Вспомогательными материалами являются дрань, гвозди, металлическая сетка, рогожа, войлок и др. Выбор материала зависит от назначения штукатурки, вида основания, климатических условий местности и ряда других факторов.

Вяжущие материалы

К вяжущим материалам относятся: глина, известь, цемент, гипс и др. Чтобы известковое тесто не трескалось, в него добавляют заполнители: песок, молотый шлак, пемзовую пыль и т. д. Все перемешивают и получают известковый раствор, твердеющий весьма медленно.

Известь в штукатурных растворах можно заменить отходами промышленности — подзолом, окшарой, карбидным илом или глиной.

Подзол (отходы кожевенной промышленности) представляет собой известь третьего сорта, смешанную с волосом. Предварительно подзол процеживают (протирают) сквозь сито с ячейками не крупнее 10x10 мм, чтобы удалить кусочки кожи и другие крупные частицы.

Окшара (отходы текстильной промышленности) — известь третьего сорта, смешанная с мелким шерстяным волосом, требует протирки на таком же сите. Свежая окшара содержит до 2,5% хлора, вредного для организма человека, поэтому ее необходимо выдержать в течение 5—6 месяцев в отвалах или ящиках на открытом воздухе до полного удаления хлора. Из подзола и окшары, смешанных с волосом, приготовляют прочные армированные растворы, которые почти не трескаются.

Карбидный ил (отходы карбида кальция при получении ацетилена) — это известь второго сорта, синеватого оттенка с содержанием 40—45% воды, загрязненная неразложившимся карбидом кальция. Известь рекомендуется применять после исчезновения запаха ацетилена, для чего ее выдерживают на открытом воздухе в течение одного-двух месяцев.

Глина бывает разной жирности, цвета и загрязненности посторонними примесями, которые лучше всего удалять путем разведения глины водой до жидкого состояния и процеживания через частое сито с последующим отстаиванием.

Гипс строительный — белый или сероватый порошок - является продуктом термической обработки при 150—160° С природного гипса с последующим его помолом.

Известь строительная — наиболее распространенный вяжущий материал, обладающий хорошей пластичностью, но медленным схватыванием и отвердением только на воздухе. Известь бывает воздушная и гидравлическая.

Известь строительная воздушная (продукт обжига известняка) существует нескольких видов: негашеная — кипелка кусковая и кипелка молотая; гидратная — пушонка (продукт гашения небольшим количеством воды); известковое тесто (продукт гашения при избытке воды).

Известь строительная гидравлическая (продукт обжига известняка, содержащая до 20% глинистых примесей) бывает негашеная кусковая и гашеная порошковая. Гидравлическая известь (по сравнению с воздушной) способствует образованию более тонкой склеивающей пленки и прочного красочного покрытия. Для гашения известь заливают водой из расчета на 1 часть извести — 3 части воды. Скорость гашения извести различна: для быстрогасящейся — 10 мин., среднегасящейся — от 10 до 30 мин., медленногасяшейся — свыше 30 мин.

Начавшую гаситься известь размешивают, а после гашения процеживают через сито с ячейками 2x2 мм или 3x3 мм и оставляют для отстоя. Таким образом, получают известковое тесто, которое разбавляют водой, процеживают и отстаивают. Известковое тесто содержит примерно 50% воды и 50% гидрата окиси кальция. При добавлении небольшого количества поваренной соли прочность извести повышается. Известь в чистом виде применяется только как побелка (известковая краска) в малярных работах. Известковое тесто, высыхая, дает большую усадку, покрывается трещинами и не имеет нужной прочности.

Гипс широко применяется в штукатурных работах как добавка к известковому или глиняному раствору с целью ускорения их схватывания и повышения прочности. Это единственный вяжущий материал, который можно применять в чистом виде, т. к. при твердении он не уменьшается, а увеличивается в объеме до 1%. Гипс изготовляется трех сортов. Затворенный водой гипс должен начинать схватываться не ранее 4 мин. и за 30 мин. полностью отвердеть. Замедлить схватывание гипса на 15-20 мин. можно путем добавки 0,5-2% костного или мездрового клея, 5-10% буры или 5-20% известкового теста от его веса. Гипс необходимо защищать от увлажнения и загрязнения.

К заменителям гипса относятся: гажа - камневидная природная смесь гипса с глиной — и глинистый гипс — сыпучая или камневидная порода. Содержание гипса в этих заменителях колеблется от 40 до 70%. После обжига их можно использовать для приготовления воздушного вяжущего материала.

Цемент - гидравлический вяжущий материал является самым прочным вяжущим. Существуют различные виды и марки цемента.

Портландцемент и портландцемент с минеральными добавками имеют марки: «400» и «500», «550» и «600»; шлакопорт- ландцемент — «300», «400» и «500»; быстротвердеюший портландцемент — «400» и «500» (цифры означают прочность на сжатие в кг/см2). Схватывание цемента должно наступить неранее 45 мин, заканчивается оно не позднее 12 ч после затворе- ния водой. Твердеет цемент длительное время, но норматив обычно принимается по прочности набираемой в течение 28 суток. При пониженной температуре схватывание портландцемента замедляется. Портландцемент применяют для оштукатуривания помещений с повышенной влажностью. Белый портландцемент применяют для отделочных работ.

Существуют следующие виды портландцемента:

- пластифицированный — получают путем введения в обычный портландцемент пластифицирующей добавки; придает растворам и бетонным смесям повышенную подвижность и удобоукладываемость, а после затвердения - повышенную морозоустойчивость;

- гидрофобный — отличается от обычного пониженной гигроскопичностью; обладает теми же свойствами, что и пластифицированный портландцемент;

- быстротвердеющий — имеет более тонкий помол, обеспечивает более интенсивное, чем другие цементы, нарастание прочности при твердении растворов и бетонных смесей;

- сульфатостойкий — изготовляют из клинкера, обладает повышенной сульфатостойкостью и пониженной экзотермией. Этот цемент не должен иметь активных или инертных минеральных добавок;

- шлакопортландцемент — вяжущий материал, затвердевающий в воде и на воздухе, изготовляется путем тонкого измельчения смеси, состоящей из клинкера, гипса и доменного гранулированного шлака. Шлак добавляют в объеме 30-60% от веса цемента. Шлакопортландцемент хорошо противостоит влаге. Имеется быстротвердеющий шлакопортландцемент и шлаковый магнезиальный;

- пуццолановый портландцемент — вяжущий материал, затвердевающий в воде и во влажной среде. Более светлый, чем обычный портландцемент. Изготовляется путем тонкого измельчения клинкера, гипса и активной минеральной добавки.

Цемент следует хранить раздельно в зависимости от вида и марки. Его необходимо защищать от влаги и загрязнения.

Добавки вводят в растворы с целью экономии цемента и других вяжущих материалов. Добавки придают растворам водоудерживающую способность, пластичность. Применение активных добавок значительно повышает прочность раствора.

Наибольшее распространение имеют следующие добавки:

- самостоятельно отвердевающие — гранулированные доменные основные шлаки светлых тонов и легкие (с объемным весом менее 800 кг/м3), золы сланцев, известь гашеная;

- отвердевающие в смеси с известью или цементом — диатомовые земли (в виде порошка или теста), пемза (перемолотая в порошок, имеющая гидравлические свойства), вулканический туф (пористые горные породы различной окраски в молотом виде), золы углей, гранулированные кислые доменные шлаки в молотом виде, асбестовая пыль.

Заполнители

Заполнители бывают тяжелые холодные (объемный вес более 1000 кг/м3) — песок и др., и легкие теплые (объемный вес менее 1000 кг/м3) — пемза, шлак, асбест, древесный уголь и др.

Пески классифицируются по крупности зерен: крупнозернистые — от 2 до 5 мм, среднезернистые — от 0,5 до 2 мм и мелкозернистые — до 0,5 мм.

Для штукатурных работ применяют мелко- и среднезернистый песок. Желательно, чтобы в нем было меньше примесей, т. к. от этого зависит качество раствора.

Шлаковый песок получают из шлака путем дробления и просеивания. Шлак предварительно выдерживают в отвалах не менее трех месяцев для того, чтобы дождь вымывал из него сернистые и другие включения, снижающие прочность вяжущих материалов. Шлаковые пески как более легкие, применяют в растворах для оштукатуривания помещений с целью их утепления. Штукатурка при этом должна быть не менее 3 см.

Древесный уголь дробят и просеивают. Когда приходится наносить толстые слои штукатурки, крупные куски можно утапливать в толщу раствора. Мелкий уголь, с крупностью зерен до 5 мм, можно применять как обычный песок для приготовления растворов.

Асбест применяют в виде волокна или порошка; повышает влагоустойчивость раствора.

Пемза применяется мелкая, предварительно просеянная через сито с ячейками от 2x2 до 5x5 мм.

Разные вспомогательные материалы

При штукатурных работах используют следующие вспомогательные материалы:

- поваренную соль, кальций хлористый, калий сернокислый и др. (для ускорения или замедления схватывания и отвердения вяжущих материалов). Указанные вещества растворяют в воде, используемой для затворения раствора. Они оказывают различное действие на вяжущие материалы: поваренная соль - ускоряющее на гипс; кальций хлористый — ускоряющее на известь воздушную и портландцемент; калий сернокислый — замедляющее на известь воздушную и портландцемент и ускоряющее на гипс;

- флюаты (в основном кремнефтористоводородные соли магния и алюминия) для укрепления поверхностного слоя штукатурки; флюаты взаимодействуют с известковой составляющей штукатурки;

- церезит (смесь кальциевых и алюминиевых солей олеиновой кислоты, разведенная водой) для повышения водонепроницаемости цементного раствора; следует хранить в плотно закрытой таре, предохраняя летом от высыхания, зимой — от замерзания. При использовании зимой в церезит необходимо добавлять около 10% денатурированного спирта;

- клей (костный, мездровый) без примесей, гнилостного запаха и плесени — для замедления схватывания гипсовых растворов; клей можно добавлять в раствор в количестве до 0,2%.

Некоторые вспомогательные материалы (хлористый кальций, клеи и др.) нельзя применять без лабораторной проверки.

Чтобы утеплить стены, перегородки, потолки и сделать их менее звукопроводными применяют изоляционные материалы: войлок, рогожу, мешковину, плотную бумагу - пергамин.

- Войлок должен быть плотным, без дыр. Для предохранения от моли его пропитывают трехпроцентным раствором фтористого натрия и хорошо просушивают.

- Рогожа должна быть без загрязнения маслами, солью, рыбой, мясом и обязательно с обрезанными кромками. Если рогожа загрязнена, ее моют и сушат.

- Мешковина бывает в рулонах и кусках. Можно использовать старые чистые сухие мешки.

- Если изоляционные материалы загрязнены, они могут образовывать на штукатурке неустранимые пятна и высолы, портящие окраску и обои.

- Дрань — это лучины (обычно сосновые) длиной от 1 до 2 м. Колотую дрань шириной 15—20 мм и толщиной 3—4 мм (более узкая и тонкая бракуется) упаковывают в пучки по 50—100 шт., пиленую дрань шириной 25—30 мм и толщиной 4—5 мм — по 100-120 шт. Дрань можно заменить камышом или ивовыми прутьями. Толстые прутья раскалывают на две части.

- Гвозди штукатурные применяют для прибивки драни, камыша, ивовых прутьев к деревянным и другим гвоздимым поверхностям. Штукатурные гвозди имеют следующие размеры: 25-миллиметровые диаметром 1,6 мм; 30-миллиметровые диаметром 1,8 мм; 40-миллиметровые диаметром 2 мм. На прибивку драни, камыша или ивовых прутьев при высококачественной работе на 1 м2 требуется не менее 105 гвоздей.

- Проволока применяется мягкая диаметром не более 2 мм. Чтобы жесткая проволока стала мягкой, ее нагревают докрасна на огне и дают остыть. Из проволоки выполняют оплетку по набитым гвоздям, подготовляя поверхности к нанесению толстых наметов раствора. Проволокой также оплетают оштукатуриваемые балки, карнизы и другие конструкции.

- Сетка изготовляется из проволоки различной толщины, бывает тканая и плетеная, с ячейками разного сечения. Применяется для сортировки и просеивания сухих материалов, процеживания растворов, набивается вместо драни и используется для других целей. Вместо драни можно использовать сетку с ячейками до 50x50 мм

Штукатурные растворы для внутренних и наружных работ

Штукатурный раствор — смесь вяжущего материала с мелким наполнителем и чистой водой.

В зависимости от поверхности, подлежащей оштукатуриванию, подбирают соответствующие вяжущие материалы (см. таблицу 1).

Растворы бывают простые (вяжущий материал и наполнитель) и смешанные (сложные) -2-3 вяжущих материала и наполнитель.

Известковый раствор. На 1 часть известкового теста берут от 1 до 5 частей песка, что зависит от жирности извести. Густое тесто не следует размешивать в чистом виде. В него надо добавить немного песка, облегчающего растирание извести, воды и перемешать, чтобы не было комков. Затем добавляют песок отдельными порциями, каждый раз перемешивая его до тех пор, пока раствор не приобретет нормальную жирность. Если известковый раствор будет применяться без добавления гипса, в него наливают столько воды, чтобы он был средней густоты. Известковый раствор мягок, пластичен, обладает хорошим сцеплением с оштукатуриваемой поверхностью, долговечностью (при отсутствии сырости), сравнительно медленным схватыванием. Применяют раствор для оштукатуривания почти всех видов поверхностей, заделки трещин и щелей.

Разновидностью известкового раствора является известково-гипсовый раствор — вода, гипс и известковый раствор (I часть извести и 0,1—0,5 части гипса). Гипс ускоряет схватывание раствора и повышает его прочность.

Цементный раствор состоит из 1 части цемента и 2—5 частей песка (части объемные). Отмеренные части песка и цемента поочередно засыпают в ящик, тщательно перемешивают до получения однородной сухой смеси. Смесь затворяют водой до нужной густоты, тщательно перемешивают. Раствор годен для употребления в течение часа. В раствор можно вводить пластифицирующие добавки с целью ускорения сушки.

Растворы для штукатурных работ Таблица 1

|

|

Виды поверхностей |

||

|

т |

Деревянные |

Каменные |

Бетонные |

|

Внутренняя |

|

|

|

|

штукатурка |

|

|

|

|

Подготовитель |

Известь: песок |

Известь: песок |

Цемент: песок |

|

ный слой |

1:3 |

1:2-1:5 |

1:4 |

|

(обрызг, грунт) |

|

|

|

|

Отделочный |

|

|

|

|

(накрывочный) |

|

|

|

|

слой |

|

|

|

|

для плоскостей |

Известковый |

Известь: глина: |

Цемент: известь: |

|

|

раствор: гипс |

песок 1:0,4:5 |

песок |

|

|

1:0,3-0,5 |

|

1:0,3:4 или 1:1:6 |

|

для тяг профилей |

Известь: глина: |

Известь: песок |

Известь: це |

|

|

песок: волокнис |

1:2 (под затирку) |

мент : песок |

|

|

тые добавки |

или 1:1 (под |

1:1:4 (под затирку)! |

|

|

1:3:3:0,5 |

сглаживание) |

или 1:1:2 (под |

|

|

|

|

сглаживание) |

|

Наружная |

|

|

|

|

штукатурка |

|

|

|

|

Подготовительный |

Известковый |

Цемент: известь: |

Известь: |

|

слой (обрыэг, |

раствор: гипс |

песок 1:1:6 — |

цемент 1:1 |

|

грунт) |

1:0,5-0,7 |

1:2:9 |

(без песка) |

|

Отделочный слой |

|

|

|

|

для плоскостей |

Известь: гипс |

Цемент: песок |

То же, что и для |

|

|

1:1 (без песка) |

1:3; 1:4 |

внутренней шту |

|

|

|

|

катурки |

|

для тяг профилей |

Известь: песок |

То же, что и для |

Цемент: песок 1:3 |

|

|

1:2,5; 1:3 |

подготовитель |

или цветной це |

|

|

То же, что и для |

ного слоя. |

мент : песок 1:2 |

|

|

подготовитель |

Могут быть рас |

|

|

|

ного слоя |

творы и с добав |

|

|

|

|

кой крошки |

|

|

|

|

или цветных |

|

|

|

|

цементов |

|

Примечание. Добавка гипса в объемных частях на одну объемную часть готового известково-песчаного раствора

Сложный цементно-известковый раствор приготовляют из цемента, известкового теста и песка. Раствор пластичен, хорошо прилипает к поверхности и его легко наносить.

Раствор приготовляют следующим образом. Цемент с песком смешивают, получая сухую смесь. Известковое тесто разводят водой до густоты сметаны и затворяют им цементную смесь, тщательно все перемешивая. Смешанный раствор пластичнее цементного, но менее прочен, особенно во влажной среде.

В таблице 2 даются сведения о количестве материалов, необходимых для оштукатуривания 1 м2 поверхности.

Количество материалов для оштукатуривания 1 м2 поверхности известково-гипсовым раствором

Таблица 2

|

Материал |

Толщина штукатурки (см) |

||||

|

1,5 |

2 |

3 |

4 |

5 |

|

|

известковый раствор (л) |

12 |

16 |

24 |

32 |

40 |

|

гипс (кг) |

6,4 |

8,5 |

12,1 |

13,4 |

15 |

|

вода (л) |

7 |

9 |

13 |

14

|

15 |

Сухие растворные смеси для выравнивания стен и потолков

В настоящее время при проведении штукатурных работ вместо традиционных материалов часто используют различные готовые сухие смеси.

Выравнивающие составы для стен и потолков (штукатурные растворы) представляют собой улучшенные сухие смеси из минеральных компонентов и специальных добавок.

Они предназначаются для выполнения традиционных штукатурных работ на различных основаниях, а также для выравнивания любых стен перед укладкой плитки, отделкой деревом и наклеиванием обоев.

Материалы данного вида подразделяются на составы с цементом и клеевым связующим. Растворы, содержащие цемент,

могут использоваться в любых помещениях, в том числе кухнях, ванных комнатах, саунах, бассейнах, производственных помещениях и т. п., а клеевые составы предназначаются для работ в сухих помещениях: жилых комнатах, вестибюлях, офисах, магазинах и т. п.

Так смеси для выравнивания стен и потолков различаются по толщине наносимого слоя — от 10 до 30 мм. Если выравнивающий раствор наносится на голую кирпичную кладку, то рекомендуется проводить штукатурные работы в три слоя: первый слой — грубый, который делает предварительное выравнивание (материал «Бетонит ТТ» или «Нивоплан»), второй слой - промежуточный (гидроизоляционные материалы), третий слой — наносится толщиной от 1 до 2 мм и готовит стену для покраски, приклеивания обоев и других видов отделки.

Большой интерес представляют штукатурные смеси производства немецкого концерна KNAUF. Они изготавливаются на основе строительного гипса, поэтому универсальны в применении при внутренней отделке помещений.

Гипсовые штукатурные смеси пожаробезопасны, гигиеничны и безвредны для здоровья человека. В помещении, отделанном этими материалами, создается оптимальный микроклимат. Они поглощают влагу при ее избытке и отдают — при недостатке. При этом, обладая низкой теплопроводностью, гипсовые штукатурки препятствуют потере тепла.

В качестве примера может служить штукатурка «Ротбанд» со специальными добавками д ля выравнивания бетонных потолков, которая обеспечивает хорошую адгезию. В результате ее применения образуются гладкие и ровные поверхности. Эта смесь пригодна и для штукатурки бетонных стен. Но специально для оштукатуривания стен выпускается сухая смесь «Гольд-банд-Ной», которая легко наносится и отличается медленным схватыванием. Она применяется для оштукатуривания вручную внутренних поверхностей, включая грубые поверхности, например: кладку из кирпича или другого камня. Эта смесь дает возможность без спешки довести поверхность стены до гладкого состояния.

Существует множество видов декоративной штукатурки с различной фактурой: рифленой, шероховатой, рустика и т. п. Например, «Атлас Цермит СН» имеет фактуру «мелкий барашек» с толщиной крошки до 2—3 мм, содержание более крупной крошки дает, соответственно, более рельефную поверхность. Также для отделки помещений применяются декоративные акриловые штукатурки с различной фактурой («Цермит Н-200» и «Цермит Р-200»), созданные на основе водяной дисперсии искусственных смол. Декоративные растворы имеют широкую цветовую гамму.

К этой же группе строительных товаров можно отнести материалы для заделки швов гипсокартонных плит и пр. и всевозможные подкладочные штукатурные массы, которые служат для подготовки основания перед укладкой высококачественных штукатурок, защищают основание от загрязнения и предотвращают появление пятен на декоративных штукатурках.

Выравнивающие растворы для стен и штукатурные смеси применяются для отделки жилых помещений, офисов, магазинов, подсобных помещений, вокзалов, промышленных зданий, спортивных сооружений и пр. Некоторые марки растворов служат для выравнивания поверхностей стен, а также оштукатуривания тонким слоем всех обычных поверхностей: бетонных, це- ментно-известковых, цементно-песчаных, пенобетонных, гипсо-картонных и других. К таким универсальным составам относится «Нивоплан» фирмы MAPEL.

Основанием под штукатурку могут быть любые поверхности, выполненные из кирпича, пустотелых керамических блоков, бетона, цементно-стружечных плит, гипса или гипсокар- тона, а также из стекла и металла. Выравнивающие растворы и штукатурки не рекомендуется употреблять для работы с деревянными и пластиковыми основаниями. Отдельные составы могут применяться для реставрации и отделки внешних фасадов зданий. Если оштукатуриваются необработанные поверхности из кирпича или других мелких элементов, которые имеют законченные швы, необходимо перед началом работ вырубить раствор в швах глубиной примерно 10 мм с лицевой

стороны стены. При обработке оснований из гипса и бетона с лицевой стороны следует проделать острым долотом полосы в виде густой косой сетки глубиной около 3 мм. Кроме того, рабочая поверхность должна быть очищена от грязи, пыли, незакрепленных частиц штукатурки, раствора масла, жира, старой краски и клея. При нанесении декоративной штукатурки основание должно быть несущим, гладким, чистым и свободным от посторонних элементов (краска, пыль), которые уменьшают сцепление между материалами. Также рекомендуется обрабатывать основание грунтовыми средствами или подкладочной эмульсией. Добавление в шпаклевочные и штукатурные смеси дисперсии позволит использовать их для работ с поверхностью, покрытой масляной краской.

Технология применения выравнивающих растворов для стен и потолков знакома любому штукатуру и не представляет особой сложности.

Сухую смесь заливают водой комнатной температуры или теплой, затем тщательно перемешивают при помощи механической мешалки, миксером или вручную. Необходимо точное соблюдение пропорций сухих смесей и воды, так как разжиженный или слишком густой раствор не даст должного эффекта (пропорции указаны на упаковке).

Полученный раствор набрасывается на стену равномерно кельмой, а избыток собирается теркой из пенополистирола или дерева, в случае толстого слоя для обеспечения хорошего связывания с основанием раствор разравнивается рейкой под сильным давлением. При использовании декоративных штукатурных растворов масса наносится на основу с помощью гладкой металлической терки, разравнивается до толщины крошки, а затем поверхность легко затирается гладкой теркой из искусственных материалов до требуемой фактуры. Затирать штукатурку можно по вертикали и горизонтали, круговыми и крестообразными движениями - все зависит от желаемой фактуры, толщины слоя и марки раствора.

Стоит обратить внимание на тот факт, что цветные штукатурные составы лучше наносить методом «мокрое на мокрое»,

нельзя допускать засыхания затертой части до нанесения следующей, иначе место соединения будет выделяться. Время твердения штукатурки и выравнивающих растворов зависит от основания, температуры воздуха, относительной влажности и колеблется от 4 до 48 часов.

Почти все растворы для обработки стен и потолков являются морозостойкими, водостойкими, не воспламеняющимися и экологически чистыми. Некоторые из них содержат гидрофобные соединения, которые задерживают воду на поверхности штукатурки и делают ее устойчивой к смыванию.

Штукатурные и выравнивающие растворы нельзя приготавливать и использовать при температуре ниже 5° С и выше 25° С (другие ограничения могут быть указаны на упаковке).

Срок хранения: от 6 месяцев до 1 года. Исключение составляют декоративные акриловые штукатурки на основе водной дисперсии, искусственных смол, которые упаковываются в пластиковые ведерки по 20 и 25 кг и хранятся в холодном месте, при температуре не выше +5° С, до 12 месяцев.

Инструменты и оборудование для штукатурных работ

В штукатурных работах применяют самые простые инструменты, их можно купить или изготовить своими силами.

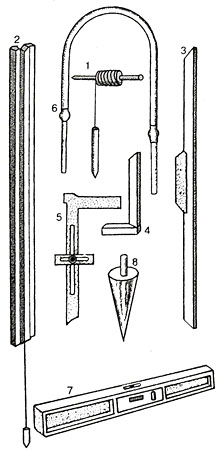

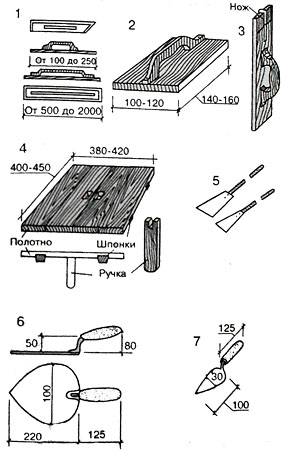

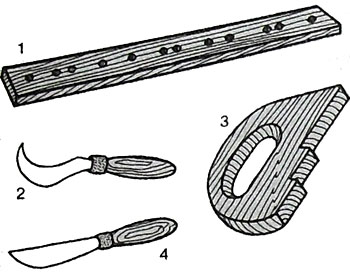

При провешивании и установке маяков, а также для контроля качества выполненной штукатурки, применяют: отвес; рейки с отвесом; контрольное правило; угольник деревянный; угольник металлический с подвижной планкой; уровень водяной (гибкий); уровень строительный; стандартный конус (рис. 3). Инструменты для выполнения штукатурных работ показаны на рис. 4.

Рис. 3. Инструменты для контроля качества выполненной штукатурки: 1 — отвсс; 2 — рейка с отвесом; 3 — контрольное правило; 4 - угольник деревянный; 5 — угольник металлический с подвижной планкой; 6 - уровень водяной (гибкий); 7 - уровень строительный; 8 - стандартный конус

Рис. 4. Инструменты для выполнения штукатурных работ: 1 - полутерки; 2 - терка; 3 - полутерок-рустовка; 4 - сокол; 5 - скребки; 6 - штукатурная лопатка; 7 - отрсзовка

Сокол— это шит размером 38x40 см с ручкой в середине. Можно изготовить щит сокола из 6-8 миллиметровой фанеры. Легкий сокол с гладким ровным щитом удобен для работы. Сокол служит для поддержания порции раствора при нанесении его лопаткой, для выравнивания раствора и его намазывания на поверхности. В ремонтных работах можно обойтись без сокола или сделать щит из тонкой фанеры.

Штукатурная лопатка применяется для отмеривания и перемешивания материалов и растворов; накладывания раствора на сокол, набрасывания с сокола на поверхности, намазывания, разравнивания и заглаживания его, разрезки трещин, желез- нения цементной штукатурки и для других целей. Лопатка состоит из полотна толщиной до 1,5 мм, ручки с коленом и черенка. Колено должно быть высотой 5 см. Если колено низкое, то легко повредить руку, а высокое — неудобно в работе. Ручка с коленом крепится к полотну с помощью заклепок или сварки.

Отрезовка — небольших размеров лопаточка, удобная для мелких ремонтных работ, исправления тяг, счистки обоев и других работ.

Полутерки применяют для разравнивания и намазывания раствора, натирки лузгов, усенков, фасок и углов при их разделке после вытягивания карнизов.

Полутерок состоит из ручки и полотна. Полотно выполняют из бессучковатой древесины хвойных пород. Полутерки бывают разных размеров. Для основных работ изготовляют полотно длиной 700 мм, шириной 10-120 мм и толщиной 20 мм. Ручку крепят к полотну с помощью гвоздей или деревянных нагелей (деревянные гвозди).

Терки служат для затирки штукатурки. Изготовляют их также из древесины хвойных пород без сучков и засмолов. Они состоят из полотна и ручки, которая крепится гвоздями или деревянными нагелями. Ручку надо делать по руке работающего, чтобы в нее свободно проходили пальцы. К полотну терки можно прибить плотный войлок или фетр, чтобы затирка получалась чище.

Правила - это хорошо строганные рейки из древесины хвойных пород разной длины, квадратной или прямоугольной формы сечением от 40x40 до 60x60 мм. Они необходимы для проверки штукатурки, устройства маяков, вытягивания тяг, отделки откосов, натирки лузгов и других работ.

Скребки применяют для очистки набела клеевой или известковой краски, обоев, бумаги и для других работ. Изготовляют их из кровельной стали, нарезая пластинками в виде треугольника длиной 150 мм, шириной 50—100 мм. Крепят их к деревянной ручке с помощью двух-трех гвоздей. Для работы надо иметь несколько скребков разной ширины. На ровных поверхностях применяют широкие скребки, на неровных — узкие, т. к. широкие будут оставлять пропуски, не счищая набела.

Стальные щетки состоят из деревянной оправы, или колодочки, и стальной проволоки разной толщины и жесткости. Применяются для очистки поверхностей от различных загрязнений.

Бучарда - молоток весом 1 кг или больше. Оба конца его имеют насеченные зубчики. Применяют для насечки поверхностей.

Троянка - зубило, на лезвии которого нанесены три зубчика. Применяется для насечки поверхностей.

Зубчатка - зубило с более широким лезвием, на котором насечено несколько зубчиков. Применяется для насечки поверхностей.

При ремонте мелких мест часто можно обойтись только одной теркой, кистью и шпателем. Когда счищают набел и перетирают, обязательно нужны скребок, терка, кисть, шпатель. При ремонте мест с отбитой штукатурной для нанесения раствора требуется весь перечисленный выше инструмент.

Слои штукатурного раствора и их нанесение

Раствор можно набрасывать или намазывать, применяя различные инструменты. Первый слой (обрызг) наносится из жидкого раствора, намазать его нельзя, можно только набросать.

Если кирпичная кладка или бетонная поверхность выполнены точно, то на них можно наносить тонкие слои раствора, получая тонкослойную штукатурку — на кирпичных поверхностях от 5 мм и выше и на бетонных до 5 мм. Толщина штукатурки по кирпичу не должна быть меньше 5 мм, иначе сквозь нее будут просвечивать швы кладки, которые невозможно закрасить ни клеевой, ни известковой краской.

Штукатурка на деревянных поверхностях должна быть толщиной не менее 25 мм. При тонкой штукатурке сквозь нее будет просвечивать набитая дрань, которая при короблении разрывает штукатурку, образуя на ней трещины.

При оштукатуривании нельзя наносить толстые слои раствора за один прием, т. к. он будет сползать, а при высыхании давать много трещин.

Штукатурка состоит из трех отдельно наносимых слоев: обрызга, грунта, накрывки. Каждый из этих слоев имеет строго определенное назначение.

- Обрызг — первый слой штукатурного намета. Его всегда набрасывают слоем от 3 до 9 мм, полностью покрывая поверхность, без пропусков. Для обрызга идет жидкий сметанообразный раствор. Перед обрызгом каменные, бетонные и сухие деревянные поверхности хорошо смачивают водой. Толщина слоя для кирпичных и бетонных поверхностей до 5 мм, для деревянных — до 9 мм.

- Грунт - второй слой штукатурного намета, наносимый на обрызг. Для грунта идет более густой (тестообразный) раствор. Грунт - это основной слой намета, он образует необходимую толщину штукатурки, выравнивая неровности на поверхности. Когда требуется штукатурка большой толщины, грунт наносят в несколько слоев. Толщина каждого слоя не должна превышать 15—20 мм. Более толстые слои уползают.

- Накрывка — третий слой штукатурного намета толщиной 2-4 мм, по консистенции сметанообразной, наносят на грунт.

Накрывка выравнивает поверхность грунта, образуя гладкий слой раствора, который можно хорошо затереть. Раствор для накрывки нужно приготовлять из мелкого песка, просеивая его через сито с ячейками 1,5x1,5 мм.

Следует помнить, что обрызг и первый слой грунта следует наносить обязательно путем набрасывания сплошным слоем без пропусков. В этом случае раствор хорошо проникает во все шероховатости и прочно сцепляется с ними. Остальные слои грунта и накрывку можно наносить путем набрасывания или намазывания.

Рис.5. Набрасывание раствора лопаткой с сокола на стену: 1- набирание раствора из ящика на сокол; 2- забирание раствора с сокола лопаткой; 3 - набрасывание раствора слева направо на уровне головы; 4 — набрасывание раствора слева направо на уровне пояса; 5 - набрасывание раствора справа налево

При ремонте неболь ших участков штукатурки раствор можно намазывать, но приготовить его надо такой густоты, чтобы он удерживался на лопатке. Ремонтируемые поверхности предварительно обильно смачивают водой.

На точно выполненные поверхности наносят тонкий слой раствора (тонкослойная штукатурка). Выполнять ее можно в 2 слоя. Сначала наносят слой обрызга, затем слой грунта, хорошо его разравнивают и затирают. Чтобы затирка была чистой, раствор следует приготовлять на мелком песке.

В процессе набрасывания раствора выполняют следующие операции: набирание раствора лопаткой на сокол, забирание лопаткой с сокола порции раствора, набрасывание его на стены или потолки.

Технология набрасывания раствора показана на рис.5. Оштукатуривая потолки, можно набрасывать раствор разными способами: от себя, над собой и через плечо (рис. 6).

Рис. 6. Набрасывание раствора лопаткой с сокола на потолок: 1 – через плечо; 2 –над собой; 3 –от себя.

Желательно научиться наносить раствор широкими, узкими, толстыми и тонкими бросками. Набрасывание раствора требует определенных навыков, приобретаемых тренировкой.

Сокол и полутерки широко применяют для разравнивания раствора на стенах и потолках.

Каждый слой нанесенного раствора необходимо разровнять. Раствор разравнивают так, чтобы получилась ровная поверхность. Чем лучше разровнен слой грунта, тем легче наносить накрывку и тоньше будет ее слой.

Соколом и полутерком не только разравнивают раствор, но и намазывают его. При разравнивании раствора сокол или полутерок можно вести в любых направлениях: снизу вверх, горизонтально, вертикально и т. д. При этом надо добиваться получения чистой, ровной, поверхности штукатурки.

Как бы хорошо ни был разровнен раствор грунта, все же на нем остаются раковины, которые исправляют нанесением накрывки.

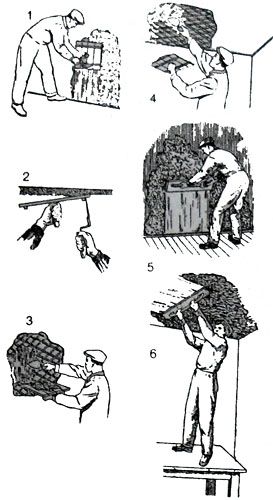

Раствор можно намазывать не только с сокола, но и штукатурной лопаткой или полутерками. Технология намазывания раствора различными инструментами дана на рис. 7. При намазывании раствора лопаткой или другим металлическим инструментом необходимо придать раствору наибольшую шероховатость для лучшей сцепляемости последующих слоев. При намазывании раствора полутерками лучше веет применять инструмент с широким полотном (150-200 мм). Имеет большое значение нажим на полутерок, обеспечивающий намазывание ровного слоя раствора, не требующего дополнительного разравнивания.

Рис. 7. Намазывание раствора разными инструментами: 1 - соколом на стену; 2 - соколом на потолок; 3 - лопаткой на стену; 4 - лопаткой на потолок; 5 - полугерком на стену; 6 - полутерком на потолок

Завершающим процессом отделки штукатурки является накрывка ее, затирка или заглаживание. От затирки поверхность штукатурки становится чистой, ровной и гладкой.

Выполняют накрывку только тем раствором, из которого вы полнена штукатурка. Раствор должен быть приготовлен нормаль ной жирности. Жирные и тощие растворы дают более грубую по верхность с большим количеством не растертых полос, что в дальнейшем снижает качество выполняемых малярных работ.

Перед выполнением накрывки грунт надо хорошо смочить водой и дать ей впитаться. Наносят накрывку на поверхность слоями небольшой толщины любым инструментом: или набрасывают лопаткой, или намазывают соколом или полутерком. Нанесенный раствор тщательно разравнивают полутерком длиной до 1000 мм волнистыми или прямолинейными движениями. Чем чище будет разровнен раствор, тем легче его затирать.

После схватывания накрывки выполняют затирку деревянной теркой (рис.8), желательно, пока раствор накрывки будет затираться, не смачивать его водой. Усохшую затирку следует смачивать водой, это облегчает работу. Двигаясь по штукатурке, полотно терки срезает отдельные бугорки, перемещает раствор по поверхности, заполняя им отдельные впадины и одновременно уплотняя раствор.

Чтобы затертая поверхность штукатурки была более чистой, поверхность затертую вкруговую дополнительно затирают вразгонку. На затертой штукатурке не должно быть раковин, пропусков, бугров, натасков и т. д. Чисто затертая поверхность штукатурки требует меньше исправлений при выполнении малярных работ.

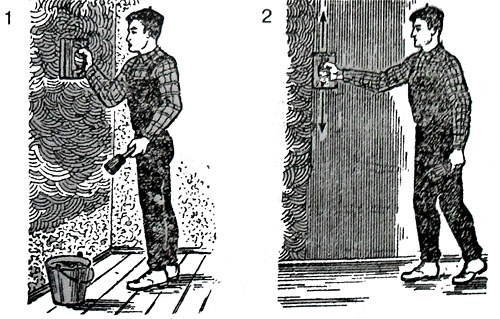

Рис.8. Затирка штукатурки теркой на стенах: 1 - вкруговую; 2 — вразгонку

Вместо затирки штукатурку можно заглаживать (рис.9). Для заглаживания применяют гладилки. Гладилка - это деревянный полутерок, к полотну которого прибиты полоски мягкой резины. Можно применять гладилки из листовой стали, но они чаще используются для железнения цементной штукатурки и заглаживания так называемой бесшпаклевочной накрывки.

Рис. 9. Заглаживание штукатурки гладилкой: 1 - гладилка; 2 — заглаживание снизу вверх; 3 - заглаживание горизонтальное

При заглаживании наносят раствор накрывки, хорошо разравнивают его обычным полутерком, и затем заглаживают гладилкой, лучше в двух направлениях. Стены заглаживают сначала в вертикальном, а затем в горизонтальном направлении. Потолки заглаживают сначала против света, затем по свету, т. е. в направлении окон. Поверхность, заглаженная деревянными гладилками с резиновой прокладкой пригодна для клеевой окраски, заглаженная металлической гладилкой (так называемое железнение) — для окрашивания масляными красками.

Обшивка стен и потолков листами и плитами

Вместо оштукатуривания раствором можно применять различные обшивочные материалы. Ими можно облицовывать деревянные, каменные, шлакоблочные стены.

При обшивке поверхностей сухой штукатуркой применяют следующие инструменты: угольники, ножи, молотки, штукатурные лопатки, отрезовки, правила, терки и отвесы (рис. 10).

Обшивочными изделиями облицовывают внутренние помещения, которые эксплуатируются в сухих условиях. Эти изделия, как правило, легко обрабатываются (режутся и пилятся). Различают следующие виды обшивочных изделий: гипсовые обшивочные листы (сухая штукатурка), древесно-стружечные и древесно-волокнистые плиты, декоративный бумажно-слоистый пластик, асбестоцементные плиты. Все эти изделия нужно хранить в сухих закрытых складах.

Рис. 10. Инструменты, применяемые при облицовке поверхностей листами сухой штукатурки: 1 - правило прижимое; 2 — нож для срезки фасок на листах штукатурки; 3 — малка маячная; 4 — нож для резки листов штукатурки

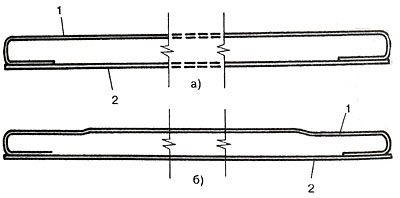

Гипсовые обшивочные листы представляют собой тонкий гипсовый сердечник, оклеенный с двух сторон картоном. Картон придает гипсовому листу прочность, а его гладкая поверхность позволяет оклеивать эти изделия обоями или окрашивать красками без особой подготовки. Объемная масса гипсовых обшивочных листов 940—980 кг/м3. Кромки обшивочных листов могут быть гладкими или обжатыми (рис. 11).

Рис. 11. Поперечное сечение гипсовых обшивочных листов: а - с гладкими кромками, б - с обжатыми кромками: 1 - лицевая поверхность; 2 - тыльная поверхность

Применяют их для отделки помещений под оклейку обоями или под окраску. Дырчатые (перфорированные) листы предназначены для высококачественной отделки. На них наносят накрывочный слой штукатурки, который хорошо сцепляется с листами благодаря отверстиям диаметром около 20 мм. Эти листы применяют также в качестве нижнего слоя при двухслойной отделке.

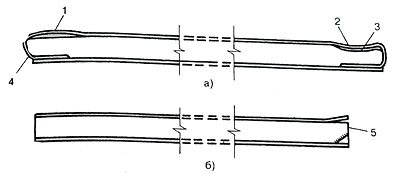

Гипсовые обшивочные листы выпускают следующих размеров: длина 2500, 2700, 3000 и 3300 мм, ширина 1200 и 1300 мм, толщина 10 и 12 мм. По заказам строительных организаций завводы могут выпускать листы и других размеров. Допускаемые отклонения размеров листов от номинальных не должны превышать следующих величин (мм): по длине ±8, по ширине ±2,0 и по толщине ±0,5. На лицевой поверхности обшивочных листов не должно быть масляных пятен. Влажность листов должна быть не более 2%. На рис. 12 показаны возможные внешние дефекты гипсовых обшивочных листов.

К облицовываемым поверхностям гипсовые обшивочные листы приклеивают обычно гипсовыми или битумными мастиками. В некоторых случаях листы прибивают к деревянному каркасу или к деревянным поверхностям оцинкованными гвоздями.

Рис. 12. Дефекты гипсовых обшивочных листов: а — поперечный разрез листа; б — продольный разрез листа: 1 — выгнутая кромка; 2 — вогнутая кромка; 3 — неплотное примыкание картона; 4 - наклон грани к тыльной стороне; 5 — неправильный обрез

Древесно-стружечные плиты изготовляют горячим прессованием древесной стружки со связующим — термореактивными смолами.

В зависимости от технологии изготовления различают ДСП плоского прессования и экструзионные.

Плиты плоского прессования, необлицованные выпускают марок: однослойные ПС—1 и ПТ—1 длиной от 1800 до 3000 мм, шириной от 1220 до 1830 мм и толщиной от 10 до 25 мм; трехслойные ПС—3 длиной 3500 мм и ПТ—3 длиной 3600 мм, шириной и толщиной аналогично плитам ПС-1 и ПТ—1; трехслойные ПТС—3 с улучшенными свойствами длиной 3500 мм, шириной 1500, 1750 мм и длиной 3660 мм, шириной 1830 мм, толщиной 10 мм. Средняя плотность плит ПС 500—650 кг/м3, а плит ПТ и ПТП (твердые) 600-800 кг/мЗ.

К основаниям ДСП крепят по обрешетке на шурупах или гвоздях. В этом случае в стыке оставляют деформационный шов, который перекрывают раскладками, закрывающими также шляпки шурупов или гвоздей. К деревянным основаниям древесно-стружечные плиты приклеивают с помощью клеев МФ—17 и ФР—12 или казеиновой, канифольной и дифеноль- ной мастиками. Для приклейки ДСП по бетонным и оштукатуренным основаниям следует применять канифольную, кумаро- новую и дифенольную мастики. Плиты марок ПС и ПТ изготовляют со шлифованной и нешлифованной поверхностью, марки ПТП—3 — нешлифованными. В зависимости от прочности при статическом изгибе плиты этих марок различают по группам. Плиты ПС группы А должны иметь прочность не ниже 170 и группы Б не ниже 130 кгс/см2, а плиты ПТ соответственно 215 и 170 кгс/см2. Предел прочности при статическом изгибе д ля плит ПТП—3 должен быть не менее 250 кгс/см2.

Древесно-стружечные плиты, получаемые методом экструзии (выдавливания), выпускают марок: ЭС — сплошные толщиной от 15 до 24 мм и ЭМ - многопустотные толщиной от 27 до 52 мм. Экструзионные плиты могут быть облицованные древесным шпоном, бумагой и другими материалами. Размеры плит: длина 1525 и 1830 мм, ширина 1220 и 1250 мм.

В качестве связующего для ДСП чаще всего применяют мочевино-формальдегидные смолы. Плиты повышенной водоустойчивости изготовляют на феноло-формальдегидных или мочевино-меламино-формальдегидных смолах или мочевино-формальдегидных с гидрофобными добавками. В качестве последних применяют продукты переработки нефти: парафин, гач, церезин, петролатум, кубовые остатки.

В зависимости от качества лицевой поверхности ДСП разделяются на два сорта: I и II. ДСП хорошо пилятся как ручной, так и циркулярной пилой. В последнем случае не следует давать большой подачи, чтобы кромки не обгорали. Они также хорошо стругаются рубанком, что позволяет точно подгонять кромки.

Хранят ДСП в закрытых помещениях, исключающих резкие колебания температуры и влажности. Плиты укладывают в штабеля на поддоны.

Древесно-волокнистые плиты — это листовой материал, изготовленный в процессе горячего прессования или сушки массы из древесного волокна, сформированный в виде ковра. Применяют их как изоляционный или облицовочный материал.

В зависимости от назначения изготовляют плиты следующих видов: сверхтвердые СТ—500 с объемной массой не менее 950 кг/м3, твердые Т-350 и Т-400 не менее 850 кг/м3, полутвердые ПТ—100 от 400 до 800 кг/м3, мягкие М-12 и М-20 до 350 кг/м3 и М—4 — до 150 кг/м3. Цифры в условном обозначении марки указывают минимальный предел прочности плит при изгибе. Размеры плит зависят от марки плиты и находятся в пределах: ширина от 1200 до 2140мм, длина от 1200 до 5500 мм. Толщина их может быть от 2,5 мм (сверхтвердые) до 25 мм (мягкие). Поверхности стен, облицованные этими плитами, окрашивают или оклеивают обоями.

Для приклеивания плит к оштукатуренным или бетонным поверхностям рекомендуется применять канифольную, кумароновую и дифенольную мастики.

К деревянным поверхностям их приклеивают клеем МФ-17, РФ-12 или казеиновой, канифольной и дифенольной мастиками. К обрешетке плиты крепят винтами или гвоздями, оставляя деформационный шов.

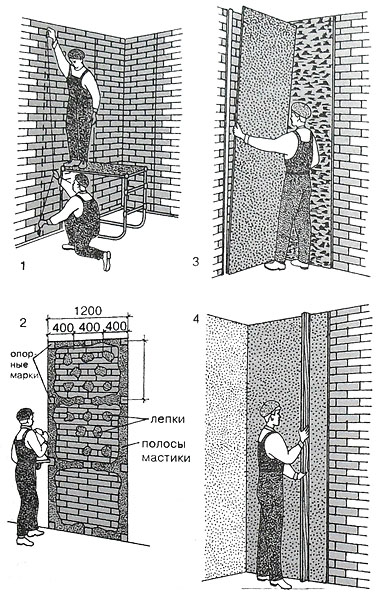

Листы крепят разными способами (рис.13). Можно поставить в углу целый лист. При этом делают паз посередине листа и сгибают его под углом 90°, образуя лузг. Можно целые листы начинать наклеивать от угла, образуя лузг кромками двух листов. Эти способы совершенно не отличаются по качеству.

Рис. 13. Наклейка листов сухой штукатурки: 1 — разбивка поверхности на захватки; 2 — устройство опорных марок, лепков и нанесение полос мастики; 3 — установка целых листов в углу; 4 — припрессовка прикладываемого листа

При том и другом способе поверхность прежде всего провешивают и устраивают опорные марки или маяки. До начала работ любые поверхности следует разбить на захватки, равные ширине применяемых листов. Линии захваток должны быть строго вертикальны, поэтому их необходимо отбить намеленным шнуром. После этого приступают к провешиванию, которое выполняют так же, как было описано выше (рис. 13—1). Под листы делают опорные марки размером 80x80 мм. На каждой вертикальной линии должно быть не менее трех марок. Марки располагают точно по оси линий с таким расчетом, чтобы на них можно было опирать кромками два листа (рис. 13-2).

Таким образом, приходится делать много марок, что отнимает немало времени. Поэтому рекомендуется применять более прогрессивный способ их устройства, т. е. наносить раствор под приставленное к двум ранее устроенным маркам правило. Посередине листа желательно делать несколько марок.

Необходимое количество листов для облицовки должно быть приготовлено заранее. Наклейку выполняют следующим образом: мастику наносят на поверхность под каждый лист; в местах стыков листов (под все кромки) мастику следует наносить сплошной лентой. Это обеспечивает более полную приклейку. Лист приставляют к нанесенной мастике (рис. 13-3) и тщательно его припрессовывают, нанося удары правилом (рис. 13—4). Припрессовку продолжают до тех пор, пока лист не сядет на опорные марки, и не будет совершенно ровным. Мастику, выдавленную между кромками листов, срезают и заглаживают лопаткой или шпателем. Нижние кромки листов не должны доходить до пола на 10—15 мм.

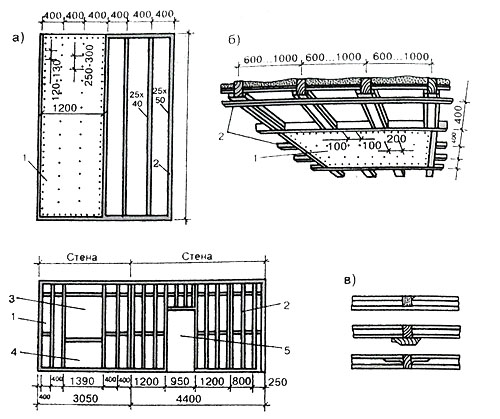

Листы можно не только приклеивать, но и прибивать. На каменных и бетонных поверхностях предварительно надо устроить деревянный каркас с расстояниями между отдельными брусками не более 400 мм (рис. 14). В стыках листов бруски должны быть шириной 50—60 мм. Все бруски каркаса должны быть строго в одной плоскости.

Рис. 14. Отделка поверхностей обшивочными листами: а — крепление листов к каркасу из дерева; б — то же, к реечному каркасу перекрытий; в — приемы заделки межлистовых швов: I — обшивочный лист; 2 — деревянные рейки каркаса; 3 — оконный проем; 4 — подоконник; 5 — дверной проем

Крепят листы к каркасу штукатурными или толевыми гвоздями с широкими шляпками. Шляпки гвоздей желательно утопить в толщу листа, а затем зашпаклевать. В местах стыкования листов бруски надо предварительно намазать клеем. Приклейка кромок листов необходима для того, чтобы при изменении влажности воздуха в помещении они не коробились. К потолкам приклеивать и прибивать листы можно точно так же.

После облицовки поверхностей между листами остаются швы, которые надо заделать гипсом, затворенным на клеевой воде (гипсоклеевой мастике). Швы замазывают гипсом на одном уровне с лицевыми сторонами листов или же расшивают их, делая небольшие желобки. Вместо гипсового раствора применяют также шпаклевку.

Если обжатые кромки листов, прилегая друг к другу, образуют желобок, его следует заклеить полосками картона. Наклеивают картон на шпаклевке или столярным клеем с последующим шпаклеванием. Замазанные шпаклевкой или гипсовым раствором швы обязательно зачищают шкуркой заподлицо.

Кроме этих способов разделки швов, можно также заклеить швы марлей или наложить деревянные раскладки. Наклеенные листы сухой штукатурки соответственно подготовляют и окрашивают красками или оклеивают обоями.

Обшивка фанерой

Для отделки стен и потолков часто используют самый простой и удобный способ — обшивку их фанерой. Большие ровные листы фанеры могут скрыть осыпавшуюся штукатурку, они удобны при устройстве перегородок в комнатах.

Для обшивочных работ применяют строительную клееную фанеру. Наиболее распространенные размеры 1,5x1,5 м. Для внутренней отделки стен и потолков подходит фанера толщиной 4—6 мм. Подсобные помещения целесообразнее обшивать более дешевой тонкой фанерой.

Чтобы при распиливании фанеры ножовку не заедало, начало пропила надо зажать струбциной. Последовательность работ при обшивке стен фанерой та же, что и при обшивке сухой штукатуркой, но реечный каркас делают иначе.

Сначала прибивают горизонтальные рейки у потолка, затем промежуточные, на расстоянии 400-500 мм друг от друга, после чего прибивают вертикальные брусочки для закрепления края фанерного листа.

Потолки лучше обивать листами небольших размеров, т. к. при этом легче подобрать цельные листы и удобнее держать фанеру в процессе работы. Даже при самой тщательной подгонке листов встык остается шов, который лучше закрывать узкими прямоугольными рейками.

Фанеру прибивают обычными гвоздями. Расстояние между гвоздями по краям не менее 150 мм, в промежутках — 300 мм. Обшитые фанерой поверхности можно оклеивать обоями, лакировать, покрывать любыми красками.

Кроме строительной клееной фанеры применяют бакелизированную фанеру. Бакелизированная (водостойкая) фанера (ГОСТ 11539—73) не подвержена расслаиванию и короблению при эксплуатации во влажных условиях. Хорошо сопротивляется воздействию слабых кислот и щелочей, керосина, бензина и спиртов. Она состоит из слоев березового шпона, склеенных синтетическими смолами между собой, при взаимно перпендикулярном направлении волокон древесины в смежных слоях.

Выпускают листы следующих размеров: длина 1500, 4400, 4900, 5000, 5600, 7700 мм; ширина 1200, 1250, 1500 мм; толщина 5, 7, 10, 14, 16, 18 мм.

Бакелизированная фанера хорошо обрабатывается столярным инструментом. Для крепления ее к бетонным и оштукатуренным поверхностям применяют канифольную, кумароновую и дифенольную мастики, а к деревянным поверхностям, наряду с перечисленными мастиками, используют также казеиновую мастику и клеи МФ-17 и ФР-12.

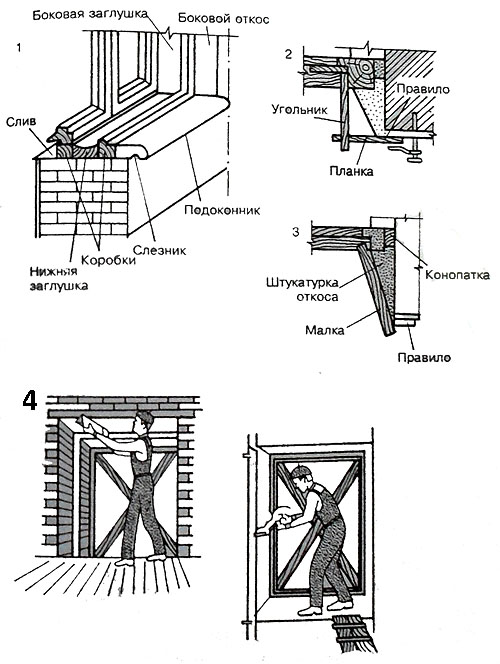

Оштукатуривание откосов

Отделку оконных и дверных откосов начинают с проконопачивания зазоров между коробками и стеной с применением пакли, войлока или очеса, антисептированных раствором фтористого натрия.

Чтобы при оконопатке не произошло искривление брусков коробки, их расклинивают (ставят между ними дощатые распорки).

До начала работы пеньку или паклю надо приготовить отдельными прядями, а войлок — кусками. Изоляционные материалы смачивают в сметанообразном гипсовом растворе, закладывают их в паз между стеной и коробкой и уплотняют деревянной или металлической конопаткой (зубило с широким тонким концом), по которой наносят удары молотком.

Паз заполняют изоляционными материалами не до самого уровня коробки, а, оставляя щель в 20-30 мм, в которую при оштукатуривании откосов попадет раствор. Если пазы оконопатить вплотную с коробкой, то между ней и штукатуркой откоса всегда образуется трещина. Разрез оконного проема и его оштукатуривание показаны на рис. 15.

Рис. 15 Оштукатуривание откосов; 1 - Разрез оконного проема; 2 — угольник для определения «угла рассвета»; 3 - малка для разравнивания раствора; 4 - разравнивание раствора на верхнем и боковом откосах

Предварительно должны быть оштукатурены и затерты стены. На верхнюю часть откоса навешивают строго горизонтально правило и оштукатуривают откос. Затем строго вертикально навешивают правила на боковые стороны откосов и оштукатуривают их.

Правила закрепляют гвоздями или «примораживают» гипсом после тщательной проверки вертикальности веском или уровнем. Откосам придают «угол рассвета» (скос), для чего расстояние между внутренними сторонами откосов (у коробок) делают уже, чем между наружными (у стен). На всех откосах внутри здания «угол рассвета» отмеряют угольником (рис. 15-2).

Раствор наносят любым инструментом и разравнивают его малкой (рис. 15-3), изготовленной из тонкой доски (теса). Малку лучше оковать сталью, тогда будет легче разравнивать и срезать схватившийся раствор. При разравнивании раствора малку держат обеими руками и плотно прижимают к коробке и правилу (рис. 15-4). Выполнив грунт, наносят накрывочный раствор, разравнивают его полутерками или малкой и затирают. Затирать откосы лучше вразгонку. Правила снимают после затирки.

По цементному раствору для придания ему плотности и способности почти не пропускать влагу выполняют железнение. Железнение выполняют отрезовкой или лопаткой. Имеется два способа железнения — сухой и мокрый.

- Сухой способ применяют для горизонтальных поверхностей. Через частое сито тонким слоем (1—3 мм) цемент просеивают на свежезатертую штукатурку, тщательно его разравнивают и уплотняют отрезовкой или штукатурной лопаткой. Через некоторое время цемент начинает втягивать влагу из сырой штукатурки, превращаясь в тесто. После высыхания остается чистая, гладкая корка.

- Мокрый способ пригоден для железнения любых поверхностей. Из просеянного через мелкое сито цемента приготовляют цементное тесто, намазывают его на слегка просохшую цементную штукатурку слоем 1-3 мм, тщательно заглаживают отрезовкой или штукатурной лопаткой до получения чистой, гладкой штукатурки без стыков. Мокрый способ железнения дает более высокое качество по сравнению с сухим способом.

Подоконные доски (подоконники) изготовляются из бетона, мрамора, дерева. Они крепятся внизу оконного проема с внутренней стороны помещения. Для отвода воды от стены, на которую уложен подоконник, снизу его устраивают продольный желобок глубиной 10—15 мм (слезник), расположенный на расстоянии 30—50 мм от свешивающегося края подоконника.

Низ деревянного подоконника следует утеплить антисептированным войлоком, закрепив его дранью. Ширина полоски войлока должна быть на 200 мм уже ширины той части подоконника, которая укладывается на стену. Внизу боковых откосов раствор врубают до стен. Стену, на которую укладывают подоконник, очищают от мусора и пыли. Подоконную доску укладывают на место, выверяя двумя клиньями между подоконником и стеной, таким образом, чтобы доска по длине была установлена строго горизонтально, а по ширине имела уклон 2-3° от коробки внутрь помещения. Клинья не должны выходить за плоскость стены. Поставленные клинья сразу же «примораживают» гипсом или известково-гипсовым раствором. Затем подоконник осторожно снимают, стену смачивают водой, наливают на нее известково-гипсовый раствор выше уровня уложенных клиньев на 1—15 мм. Подоконник укладывают на раствор, прижимают его к клиньям так, чтобы выдавить лишний раствор. При этом подоконник должен полностью войти в четверть или паз, устроенные в нижнем бруске коробки. Нижние части боковых откосов подмазывают и затирают.

Бетонные, мраморные и мозаичные подоконники устанавливают также, обертывая торцы досок антисептированным войлоком, смоченным в растворе, чтобы создать необходимый упругий зазор на случай их температурного расширения. Для подливки таких подоконников можно применять любые растворы.

Отливку цементных подоконников в оконном проеме проводят так: готовят опалубку по размеру и форме подоконника. К краям опалубки прибивают ровную деревянную рейку, образуя бортик, ограничивающий толщину подоконника. Опалубку ставят на место, укладывают в него арматуру, фиксируя ее в толще подоконника. Для образования слезника на расстоянии 50 мм от края подоконника ставят рейку или арматурную проволоку 10-15 мм, подмазывают ее гипсом или глиной с двух сторон так, чтобы ее можно было легко удалить. Цементный раствор в виде густого теста укладывают в опалубку, уплотняют, ровняют и железнят. Опалубку снимают через 5—7 дней, рейку и арматуру вынимают, исправляют все дефекты. Подоконник приобретает нужную прочность не ранее, чем через 28 дней.