Огромной проблемой при эксплуатации погребов является просачивание воды в погреба, наличие капиллярной влаги и порча сельхозпродуктов.

Планируя глубину погреба и место его расположения, нужно учесть наличие подземных вод, вид грунта, если погреб отдельно стоящий от дома качественного выполнения перекрытия с тщательной гидроизоляцией над погребом и около него на расстоянии 1-1,5 м во избежание просачивания влаги от атмосферных осадков.

Вид и способ гидроизоляции погреба зависит от места расположения погреба, наличия воды в почве. Так, если погреб сухой, защищен от атмосферных осадков (находится под домом), а почвенные воды находятся далеко, то достаточно только отделать его цементным раствором и окрасить известковым составом или покрыть стены мастикой. Но чаще всего погреб нужно защитить от проникновения влаги и воды, используя современные гидроизоляционные материалы и современные технологии.

Чтобы погреб не мокрел, производят гидроизоляцию («гидро» от лат. «вода»).

Вода при воздействии на строительные конструкции может вызвать физическое разрушение бетона и каменных материалов (выщелачивание, разрушение при замерзании в порах), химическое разрушение металла (ржавление), а при наличии кислотной, щелочной, сульфатной и других видов коррозионности грунтовых вод — и химическое коррозионное разрушение каменных конструкций.

Вредное влияние воды может проявиться как при ее непосредственном воздействии на поверхность конструкции, так и при проникновении в конструкцию и перемещении (миграции) внутри нее по капиллярам, порам и трещинам. Последнее особенно легко возникает в стыках — местах сопряжения элементов сооружения (в сопряжениях горизонтальных частей с вертикальными, в температурно-осадочных и усадочных швах, в местах ввода коммуникаций и т. д.).

Для защиты сооружений и их конструкций от разрушения водой, обеспечения нормальной эксплуатации сооружений и находящегося в них оборудования, а также поддержания необходимого температурно-влажностного режима в них устраивают гидроизоляцию, которая выполняет одновременно и роль герметизирующих конструкций, способствующих созданию внутри подпора воздуха.

Защита сооружений, находящихся под действием воды, является весьма ответственной и часто сложной технической задачей.

Стоимость гидроизоляции составляет в некоторых случаях 15-20% общестроительных расходов, а трудоемкость гидроизоляционных работ в 3-4 раза превышает затраты труда, необходимые для возведения защищаемых конструкций.

Гидроизоляционные покрытия являются скрытыми конструкциями, ремонт которых практически невозможен, и при их восстановлении затраты в 2-3 раза превышают первоначальные. Поэтому низкое качество выполнения таких покрытий или выполнение их из плохих материалов могут привести к дорогостоящему ремонту.

Гидроизоляция должна соответствовать техническим условиям и в максимальной степени обеспечивать долговечность и пригодность сооружений, чтобы довести до минимума расходы по их ремонту и содержанию. Недопустимым является ремонт гидроизоляции в течение срока службы сооружения. Ее следует проектировать и выполнять в виде конструкции, долговечность которой должна быть не меньше долговечности самого сооружения. Поэтому немаловажное значение имеет изыскание путей, облегчающих устройство гидроизоляции, способствующих более качественному ее выполнению и улучшению условий эксплуатации зданий.

Это достигается изменением гидрогеологических условий площадки строительства (устройство постояннодействующего дренажа, цементирование, силикатизация, битумизация, замораживание окружающих грунтов), применением более совершенных гидроизоляционных материалов, совершенствованием технологии производства их в водонена- сыщенных грунтах. Проектирование стен погребов из сборных конструкций в водонасыщенных грунтах допускается только при условии, если уровень грунтовых вод превышает уровень пола до 2 м. При этом между стеновыми панелями заполняют вертикальные швы и заделывают их в паз фундаментной плиты водонепроницаемым бетоном на безусадочном или расширяющемся цементе либо на портландцементе с уплотняющими добавками. При уровне грунтовых вод, превышающем отметку пола убежищ более чем на 2 м, стены и фундаментная плита предусматриваются из монолитного железобетона. При этом гидроизоляцию из малотрещиноустойчивых материалов в погребах из сборных конструкций, расположенных в водоненасыщенных грунтах, дополнительно усиливают, а в водонасыщенных грунтах применение таких материалов исключается вовсе.

Применение сборно-монолитных и монолитных конструкций допускает использование малотрещиноустойчивых материалов, если приняты дополнительные меры, направленные на повышение ихтрещиноустойчивости.

Ограждающие конструкции погреба из пористых материалов (бетон, кирпич и другие) при длительном воздействии грунтовой влаги теряют свои эксплуатационные качества (понижается их прочность, долговечность, водонепроницаемость).

Для защиты конструкций, подвергающихся воздействию влаги, их защищают водоотталкивающими гидрофобными, не впитывающими влагу материалами.

• Для сокращения работ по гидроизоляции конструкций погреба необходимо устроить дренаж, токсотропные диафрагмы и глиняные замки, понизить уровень грунтовых вод, уплотнить грунт, провести силикатизацию, цементирование, битумизацию и другие меры.

Уровень грунтовых вод во время гидроизоляционных работ должен быть понижен не менее чем на 50 см, считая от нижней отметки гидроизоляции.

Перед устройством гидроизоляции поверхность подготавливают. Поверхности для покрытий на битумной основе, наносимых в горячем виде, очищают от грязи, жирных пятен, неровности снимают и сглаживают, заделывают цементным раствором или битумно-асфальтовым бетоном. Острые наружные углы срезают под углом 45° (ширина среза — 3-5 см), а внутренние закругляют.

Поверхность грунтуют раствором битума в бензине (1:3) слоем до 0,02 мм. При необходимости грунтуют 2 раза.

При устройстве гидроизоляционных покрытий применяют битумные и асфальтовые горячие и холодные мастики, асфальтовые и цементно-песчаные штукатурки и бетоны, гидрофобизиро- ванные грунты, глину, рулонные и полимерные материалы, стальные листы. Гидроизоляцию этими материалами ведут со стороны напора воды с учетом величины, пористости, трещиностойко- сти конструкции погреба и подвала. В настоящее время для этой цели широко используют современные материалы Ceresit CR65 и CR65166, «Лаха» и другие.

Гидроизоляционные покрытия бывают пластичные (обмазочные, окрасочные, оклеечные, литые) и жесткие, к которым относят цементно-песчаные, асфальтовые и другие штукатурки и листовые покрытия.

Выбор вида покрытия зависит от наличия подземных вод.

Пластичные покрытия характеризуются высокой водонепроницаемостью, простотой устройства, хорошей адгезией (сцеплением с поверхностью). Оклеечные покрытия отличаются еще и тем, что длительно сопротивляются гидростатическому напору на поверхность. Недостатком является то, что покрытия, приклеенные битумом, оползают из-за старения битума при испарении летучих смол.

Жесткие покрытия имеют высокую прочность, надежность, но их устройство представляет трудность. Штукатурные покрытия применяют для защить подвалов и погребов по подготовленной поверхности. Железобетонные панели перед оштукатуриванием насекают бучардой.

Чтобы штукатурка была прочной, на 1 м2 делают 1200 насечек, поверхность смачивают и оштукатуривают.

Камневидные поверхности (с незаполненными швами) смачивают и наносят раствор.

Глиняную грунтовую поверхность про< царапывают и оштукатуривают цементной глиняным раствором со стороны погреба На бетонные поверхности цементный раствор наносят после приобретения бетоном 70% прочности. Листовые покрытия применяют при воздействии на изолируемую поверхность динамических нагрузок.

Обмазочная гидроизоляция — это сплошной водонепроницаемый слой (один или несколько, нанесенных после отвердения предыдущего) остывшей битумной мастики толщиной 2-4 мм, а окрасочная — толщиной 0,2-0,8 мм, нанесенный с помощью кисти.

Обмазочная изоляция используется для защиты от капиллярной влаги.

Технология выполнения обмазочной изоляции состоит из следующих операций:

- очистки поверхности, подготовки оснований;

- грунтовки после высыхания грунта через 30-60 мин;

- нанесения первого слоя мастики толщиной 1,0-1,5 мм после остывания второго слоя толщиной 1,5-2,0 мм.

Мастику наносят кистью полосами внахлестку захватками шириной до 3 м.

Асбовиниловую массу наносят с помощью штукатурного инструмента на высохшую грунтовку толщиной 2-3 мм и последующие — толщиной 3-4 мм.

Общая толщина этого гидроизоляционного слоя(покрытия) — 8-10 мм.

Каждый слой уплотняют полутерком, дают высохнуть 1,5 суток и покрывают лаком этиноль, затем наносят следующий слой. Полностью готовым покрытие считается после просыхания в течение 25-30 суток. После нанесения обмазочной гидроизоляции с наружной стороны погреба устраивают замки толщиной 40-50 см из глины или гидрофобизиро- ванных грунтов.

Измельченную глину смешивают с 3%-ным нефтяным или битумным мазутом, жидким битумом и водой, взятой в количестве 20-30%. Глину предварительно замачивают на 1,5-2 суток.

Готовую глиняную массу укладывают в опалубку, извлекаемую по мере засыпки грунта в котлован.

Гидрофобизирующие грунты представляют собой смесь песка или суглинка с нефтебитумом, растворенным в зеленом масле. Смесь наносят на изолируемую поверхность слоем 10-15 мм, как обычную штукатурку.

Оклеечная гидроизоляция — это сплошной водонепроницаемый ковер из рулонных или гибких листовых материалов, наклеенных в 1-4 слоя на вертикальную или горизонтальную наклонную поверхность специальными мастиками или клеями.

Такую гидроизоляцию подвалов и погребов устраивают при больших гидростатических напорах грунтовых вод. Толь приклеивают на дегтевых горячих мастиках (температура — не менее 120 С), а рубероид, пергамин — на битумных (температура — не менее 160 С), на эпоксидных смолах — для перхлорвиниловых и других пластмассовых рулонных и гибких листовых материалов.

Гидроизоляционные ковры наклеивают после высыхания грунтовок.

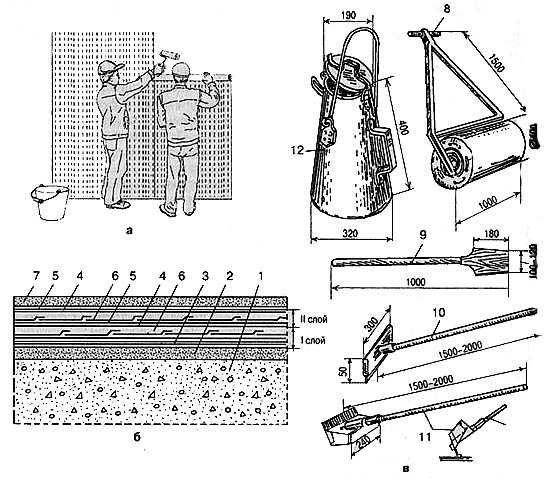

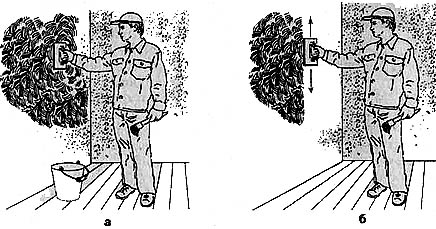

На поверхность наносят первый слой битумной мастики толщиной 1,0-1,5 мм, затем раскатывают рулон и закрепляют его, подклеив один конец полотнища для фиксации нужного направления наклейки. Рулоны наклеивают участками- захватками высотой 1,2-1,5 м. Предварительно рулон раскраивают на куски с учетом 15-20 см нахлестки, свивают в небольшие рулоны и укладывают вдоль фронта работ (рис. 24).

Наклейку ведут снизу вверх, разглаживая и прикатывая рулоны в направлении от середины к краям. Кромки рулонов хорошо прошпаклевывают и приглаживают. Проверив плотность наклейки, наносят отделочный слой горячей мастики толщиной 1,0-1,5 мм.

Жесткая гидроизоляция

Цементно-песчаная гидроизоляция слоем до 25 мм после затвердения прочно сцепляется с изолируемой поверхностью. Цемент и песок берут в соотношении 1:1; 1:2; 1:3. Такую гидроизоляцию устраивают двумя способами: оштукатуриванием (давление грунтовых вод не более 0,5 Мн/м2 (5 атм) и торкретированием при давлении грунтовых вод (0,6-0,8 Мн/м2 (6-8 атм) с помощью торкрет-установки.

Торкретная штукатурка называется так по способу нанесения на поверхности гидроизоляционной штукатурки торкретированием. Сущность торкретирования заключается в том, что сухая смесь цемента с высушенным песком (так называемая гарцовка) подается специальным аппаратом (цемент-пушкой) под давлением сжатого воздуха по резиновому шлангу к распылительной форсунке (соплу); туда же по другому шлангу поступает вода. В распылительной форсунке гарцовка смачивается водой, образуя влажную смесь (раствор). Эта смесь выбрасывается из форсунки на оштукатуриваемую поверхность и, с силой ударяясь об нее, образует в слое намета уплотненную цементную корку. В первый момент нанесения раствора, когда слой еще очень тонкий, заполнитель (песок) отскакивает от поверхности. В дальнейшем (с увеличением толщины слоя) заполнитель прекращает отскакивать, и раствор плотно укладывается на торкретируемую поверхность. При тор-i кретировании полов отскочивший раствор следует сметать с поверхности до нанесения на нее слоя торкрета, в прон тивном случае они изолируют оштукатуриваемую поверхность от наносимого торкрета, что ослабит сцепление с ней.j

Состав сухой смеси предусматривается проектом сооружения. Обычно он находится в пределах 1:2-1:3 (цемент : песок). В качестве вяжущего применяют портландцемент, пуццолановый портландцемент и шлакопортландцемент необходимой марки. Песок берут кварцевый чистый, без примеси, промытый и высушенный, острозернистый, разной крупности. Состав песка по крупности должен быть следующий: первая крупность — 1,5 мм, вторая — 1 мм, третья — песок, проходящий без остатка через сито с 250 отв/см2. На 5 объемных частей песка первой крупности берут 3 части второй и 1 часть третьей крупности. Перед нанесением торкретной штукатурки поверхности должны быть очищены от грязи, жира, брызг бетона и т. п.; на ранее оштукатуренных поверхностях старую штукатурку отбивают. С бетонных оснований удаляют отслаивающиеся части, расшивают трещины и тщательно заделывают их цементным раствором, бетонные поверхности насекают. Перед нанесением каждого слоя торкрета поверхность обильно промывают водой из брандспойта.

Рис. 24. Устройство оклеенной гидроизоляции: а — на вертикальной поверхности б — на горизонтальной поверхности; в — инструменты и приспособления: 1 — изолирув' мый пол (конструкция); 2 — выравнивающая стяжка; 3 — грунтовка; 4 — покровный слой; 5 — подклейка; 6 — рулоны; 7 — защитная стяжка; 8 — каток; 9 — лопатка-шпатель; 10 — гребок; 11 — ковш-шпатель; 12 — бачок для переноски горячих мастик

В случае необходимости можно производить гидроизоляцию конструкций со слабой поверхностью, то есть когда прочность материала конструкции у ее поверхности ниже прочности торкретной штукатурки, последнюю наносят по металлической сетке, натянутой на надежно прикрепленный к поверхности каркас из стальной арматуры.

При наличии в отдельных местах изолируемой поверхности течи (свищей) или следов фильтрации, такие места дренируют. Для этого место свища расчищают в виде «ласточкиного хвоста» в толще оштукатуриваемой конструкции, туда вставляют трубку, обернутую паклей, а затем пространство вокруг нее торкретируют раствором на быстро- твердеющем цементе. Наружный конец трубки должен на 1 см не доходить до будущей поверхности слоя изоляционной штукатурки.

По окончании схватывания нанесенного вокруг трубки торкрета ее отверстие заглушают, и поверхность над ней торкретируют одновременно с остальной поверхностью гидроизоляции заподлицо.

Торкретную штукатурку наносят слоями по 8-10 мм, но не более 15 мм в один прием. Количество слоев и общая толщина торкретной штукатурки предусматриваются проектом сооружения. Следует иметь в виду, что чем больше слоев торкретной штукатурки наносится, тем большее число водонепроницаемых корок образуется, тем выше качество гидроизоляции. Необходимо следить за тем, чтобы ничего не разъединяло один слой от другого во избежание плохого сцепления их между собой. Качество сцепления слоя торкрета с основанием обнаруживают простукиванием его молотком после затвердения. При плохом сцеплении издается глухой «бучащий» звук. Каждый следующий слой торкрета наносят через сутки после нанесения предыдущего. Кромки незаконченных участков штукатурки отделывают в виде скоса шириной до 15 см, поверхность скоса процарапывают стальной щеткой до затвердения раствора, а при возобновлении работы поверхность смачивают водой.

При нанесении раствора распылительную форсунку (сопло) следует держать перпендикулярно к оштукатуриваемой поверхности на расстоянии около 60 см от нее. Длина резинового шланга должна быть 35-40 м. При работе нужно закруглять все углы и сопряжения плоскостей.

После схватывания последнего слоя торкрета рекомендуется нанести еще один дополнительный слой толщиной 3-5 мм под затирку. Каждый свежеуложенный слой торкрета надо предохранять от быстрого высыхания (покрывать мешками, рогожей и соломенными матами и часто смачивать рассеянной струей воды). Такой уход за готовой торкретной штукатуркой осуществляют в течение 5- 10 дней.

При устройстве гидроизоляции в подвалах, погребах, находящихся под постоянным воздействием воды, в качестве вяжущего раствора применяют пуц- цолановый портландцемент, смачивая штукатурку в течение 3-х дней.

Гидроизоляцию производят цементным раствором с добавлением церезита.

Выполняют работы в такой последовательности:

- приготавливают раствор, смешивая сухую смесь, состоящую из 1 части цемента, 2-3 частей мелкого песка, а затем затворяют церезитовым молоком (1 часть церезита и 10 частей воды) до нужной густоты;

- на подготовленное основание наносят приготовленный раствор общей толщиной от 2 до 4 см, в зависимости от величины давления воды.

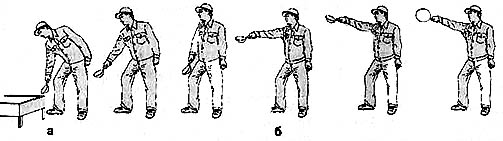

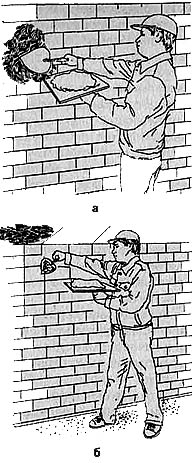

Раствор наносят в 2-3 слоя (обрызг, грунт, накрывка). Первый слой из жидкого раствора (обрызг) не разравнивают — он служит основанием штукатурки; второй, густой слой (грунт) разравнивают полутерком, этим слоем выравнивают поверхность. Его можно наносить нужной толщины в несколько приемов ковшом или штукатурной лопаткой (рис. 25).

Рис. 25. Приемы набрасывания ковшом: а — набор раствора из ящика; б — последовательность набрасывания

Выплескивая раствор из ковша, делают движение, напоминающее запятую, j

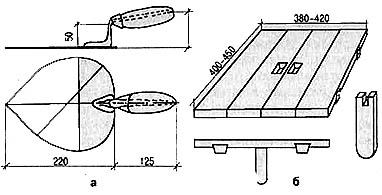

Часто раствор на вертикальную поверхность наносят с помощью штукатурной лопатки и деревянного или дюралюминиевого сокола (рис. 26).

Рис. 26. Инструмент для набрасывания и намазывания раствора: а — штукатурная лопатка; б — сокол деревянный

Сокол представляет собой деревян-i ный щит с ручкой. На него укладывают порцию раствора, которую затем набирают лопаткой (соколом можно также намазывать, разравнивать и заглаживать раствор).

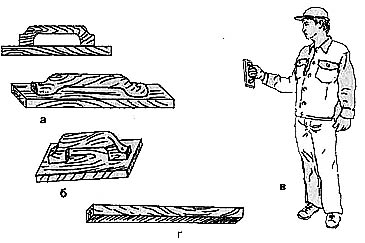

После нанесения обрызга наносят слой грунта. Каждый слой грунта и на- крывки разравнивают. Чем лучше будет разровнен слой грунта, тем легче на него нанести слой накрывки. Чтобы получить ровную поверхность, штукатуркуразравнивают длинными полутерками (0,75-1,0 м). В узких местах применяют маленькие полутерки. Для разравнива-1 ния раствора на различных оштукатури-1 ваемых поверхностях применяют соколы, полутерки,

правило (рис. 27) и маяки. Завершающим процессом отделки штукатурки являются накрывка и затирка.

Рис. 27. Инструмент для разравнивания и затирки: а — полутерки разной длины; б — терка; в — хватка терки и затирка поверхности; г — правило длиной 2 м

Вместо затирки штукатурку часто заглаживают. Чистота отделанной поверхности во многом зависит от качества раствора для накрывки. За 15-20 мин до нанесения накрывки грунт следует смочить водой. С увлажненным грунтом накрывка сцепляется прочнее, благодаря чему достигается образование монолитной корки.

Производя гидроизоляцию погреба или подвала, раствор можно намазать.

При оштукатуривании раствор грунта намазывают с сокола. Разравнивают раствор соколом или полутерком. Для большей точности раствор грунта дополнительно срезают правилом длиной 2 м.

При намазывании в правую руку берут штукатурную лопатку, а в левую — сокол с раствором. Сокол приставляют к оштукатуриваемой поверхности так, чтобы одна сторона его отстояла от поверхности на 50-100 мм, что зависит от количества и густоты раствора, а другая — на величину, равную толщине наносимого слоя раствора.

Чтобы создать необходимый нажим на раствор, сокол прижимают к поверхности концом лопатки, упирая ее под шпонку. Намазывая раствор на стену, сокол передвигают снизу вверх.

Разравнивание каждого слоя штукатурного намета производятдеревянным полутерком, который протягивают снизу вверх, нажимая на раствор. После разравнивания очередного слоя штукатурки по всему участку стены полутерок ставят вертикально и производят разравнивание слоя в поперечном направлении. По окончании движения полутерок во избежание отрыва слоя раствора плавно снимают с оштукатуриваемой поверхности. Окончательное выравнивание поверхности производят правилом в разных направлениях.

Затирают штукатурку в подвале или погребе по грунту или накрывке, выполненной на мелком песке вкруговую или вразгонку (рис. 28).

Рис. 28. Затирка штукатурки теркой на стенах: а — вкруговую; б — вразгонку

Если слой грунта до затирки пересох, за 20-30 мин до нанесения накрывки его смачивают водой. Поверхность отделывают затиркой или заглаживанием. К затирке приступают после того как раствор накрывки немного затвердеет. Затирку можно производить деревянной, войлочной,поролоновой (заглажи- вание) фетровой или пенопластовой теркой. Заглаживание выполняют металлической гладилкой или деревянным полутерком с прибитой резиновой полосой , выступающей на 2-3 см за края де-; ревянного полотна.

Набрасывая раствор штукатурной лопаткой с сокола для выплескивания раствора, кистью руки делают движе-1 ние, напоминающее удар шарика ракеткой снизу вверх (рис. 29, а, б), а нама-1 зывание проводят тыльной стороной штукатурной лопатки.

Рис. 29. Набрасывание и намазывание раствора штукатурной лопаткой: а — на вертикальную поверхность (стены); б — на горизонтальную поверхность(потолок)

Штукатурная гидроизоляция из кол-£ лоидного цементного раствора (КЦР) применяется в следующих случаях:

- для противофильтрационной водонепроницаемой защиты подземных погребов, подвалов и подводных сооружений при работе гидроизоляции на при-! жим;

для тех же целей при работе гидроизоляции на обрыв, то есть при устройстве ее со стороны, противоположу ной прижимающему действию напора

(величина действующего напора не должна превышать 2 кгс/см2, или 0,2 МПа);

- для защиты подвальных помещений при работе гидроизоляции на отрыв с напором до 2 кгс/см2 (0,2 МПа) при повышенной и постоянной влажности воздуха;

- для защиты сооружений, емкостей, бассейнов, градирен и т. д., подвергающихся воздействию нефтепродуктов и других органических веществ, когда нельзя использовать асфальтовые материалы.

Наносить КЦР можно как обычными штукатурными способами, так и методом торкретирования (гидроизоляция активированным торкретом).

Покрытия из КЦР должны иметь такие физико-технические характеристики:

- механическую прочность при сжатии не менее 200 кгс/см2 (20 МПа);

- адгезию к изолируемым поверхностям не менее 5 кгс/см2 (0,5 МПа);

- морозостойкость более 150 циклов.

Для значительного повышения адгезии КЦР наносят на свежеуложенный слой коллоидного цементного клея (КЦК). Сухую смесь коллоидного цементного клея получают измельчением цемента и кварцевого песка (в соотношении по массе 7:3) в вибромельнице до удельной поверхности 5000 см2/г. Однако в качестве самостоятельного слоя гидроизоляции КЦК использовать нельзя, так как получающееся покрытие вследствие усадки клея не обладает трещино- стойкостью.

Коллоидный цементный раствор применяют для гидроизоляции горизонтальных, наклонных и вертикальных поверхностей, активированный торкрет— преимущественно для наклонных и вертикальных поверхностей.

Нельзя применять такие покрытия на нежестких и трещиноватых основаниях (например, на деревянных конструкциях, по металлу толщиной менее 4 мм, по железобетонным несущим конструкциям при возможности раскрытия трещин более чем на 0,1 мм), а также при воздействии химически агрессивных к обычному портландцементу жидкостей. Не допускается применение покрытий из КЦР в условиях электрохимической агрессивности окружающей среды с блуждающим электрическим током.

С целью увеличения трещиностойко- сти в КЦР вводят полимерные добавки (латексы, полиэтиленовую эмульсию, дисперсии на основе эпоксидных смол). Коллоидные цементные растворы, модифицированные добавками полимеров, называются коллоидными поли- мерцементными растворами (КПЦР).

Водонепроницаемость покрытия на основе КЦР, КПЦР и активированного торкрета обеспечивается следующими факторами:

- мелкокристаллической структурой затвердевшего цементного раствора с порами преимущественно замкнутой формы;

- сплошностью самого покрытия.

Сплошность покрытия создается засчет различных дополнительных мер, в частности путем нанесения водонепроницаемых пленочных покрытий из силикатных растворов, битумных и этинолевыхлаков, смол, полиэтиленовых пленок. Такая защита предохраняет поверхность свежеуложенного КЦР от испарения химически связываемой воды.

Область применения КЦР несколько ограничена при использовании его на открытых поверхностях сооружений, подвергающихся постоянному воздействию повышенных температур и солнечной радиации, из-за возможного трещинообразования в процессе эксплуатации. Поэтому для увеличения де- формативности покрытий из КЦР в его состав вводят добавки полимеров, равномерно распределяющиеся в порах затвердевшего цементного раствора и рридающие материалу покрытия необходимую в этих условиях эластичность.

Нельзя применять КЦР и КПЦР при Отрицательной температуре (минимальная температура при выполнении работ

+5 ”С). Использование КЦР и КПЦР в агрессивной среде(солевой,сульфатной, морской) ограничено, а в общекислотной среде недопустимо.

Металлическая гидроизоляция применяется при больших гидростатических напорах. Выполняется она чаще всего из листовой стали.

Гидроизоляцю из листовой стали толщиной 2-6 мм устраивают по внутреннему контуру изолируемой конструкции.

Листы соединяют электросваркой, при помощи закладных деталей и анкеров крепят к конструкции, составляя с ней единое целое.

Расстояние между точками закрепления, глубина заделки анкеров зависят от величины напора воды на конструкцию подвала, погреба.

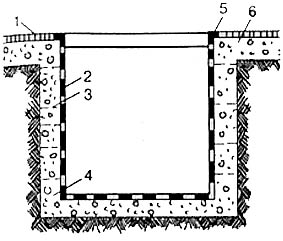

При возведении погреба из бетона металлические листы могут использо-ваться в качестве опалубки. Открытые поверхности листа со стороны грунта окрашивают антикоррозийными составами. С внутренней стороны такую гид- j роизоляцию не оштукатуривают, а лишь защищают от коррозии или облицовывают (рис. 30).

Рис. 30. Устройство металлической гидроизоляции: 1 — пол гаража; 2 — металлическая гидроизоляция (готовая сваренная коробка устанавливается при бетонировании днища); 3 — анкерные скобы через 300-500 мм в шахматном порядке; 4 — бетонная стенка; 5 — окантовка из уголковой стали 30x30x4 мм; 6 — бетонная подготовка по утрамбованному грунту

Гидроизоляция погребов и подвалов может быть выполнена путем укладки водонепроницаемых бетонов и растворов, нанесения гидрофобизирующих покрытий, напыления стеклопластика и другими способами.

Синтетические рулонные материалы — винипластикат, полиэтилен и пр. — укладывают на влажное основание без приклейки мастиками, полотнище соединяют между собой при помощи сварки.

Винипластикат укладывают по выровненному тонким слоем песка бетонному основанию, сверху насыпают за щитный слой влажного песка толщиной 2-3 см. Верхние концы каждого слоя винипластиката приклеивают к стенам битумной мастикой. Так же на основание укладывают и полиэтилен.

Поверх изоляционного слоя устраивают цементную или асфальтовую стяжку толщиной 3-5 см, а на вертикальную поверхность наносят штукатурку из цементного раствора по закрепленной металлической сетке.

Требования к материалам для гидроизоляции

Материалы для гидроизоляции

Материалами для приготовления КЦР являются портландцемент, тонкомолотая добавка (наполнитель), кварцевый песок и в ряде случаев железный порошок (заполнитель), сульфитно-дрожжевая бражка (поверхностно-активное вещество) и вода.

Портландцемент должен иметь марку не ниже 400. Возможно применение глиноземистого цемента. Не допускается использование шлакопортландце- мента и пуццоланового цемента.

Наполнителями могут служить многие материалы, имеющие удельную поверхность от 2700 см2/г и выше (табл. 2).

Указанные наполнители используются при изготовлении КЦР и АТ без дополнительного помола в тех случаях, когда от покрытия не требуется высокая прочность и адгезия к основанию. В этих случаях допускается применение портландцемента марок 500 и 600 без домола.

Наилучшие результаты при приготовлении КЦР и АТ дает использование тонкомолотой цементно-песчаной смеси (в соотношении по массе 7:3, 8:2), изготавливаемой централизованно или в построечных условиях. При совместном помоле в шаровых или вибромельницах обеспечивается удельная поверхность смеси 5000±500 см2/г. При раздельном помоле удельная поверхность цемента должна быть 5000±500 см2/г, тонкомолотого песка — 3000±300 см2/г.

Основным заполнителем является кварцевый песок плотностью 2,66 г/см3. Для КЦР используют песок, относящийся к группе мелких песков с модулем крупности Мк менее 2. Для АТ используют песок, относящийся к группе крупных или средних песков с МК=2,2-3,2.

Для повышения кавитационной стойкости покрытия, например для обработки отдельных конструкций гидротехнических сооружений, в качестве заполнителя в КЦР вводят железный порошок ПЖ-3, имеющий плотность 7,77 г/см3.

В качестве поверхностно-активной пластифицирующей добавки используют сульфитно-дрожжевую бражку (СДБ). Она применяется в виде концентрата, имеющего сухой остаток 40%, и вводится в КЦР и АТ вместе с водой за- творения.

Для приготовления КПЦР используют следующие полимерные материалы:

- латекс МХ-30, представляющий собой водную дисперсию щелочной марки и используемый вместе со стабилизатором-концентратом ОП-7;

- эпоксидные диановые смолы ЭД- 16 или ЭД-20, вводимые в составы КЦР в виде водных эпоксидно-каучуковых дисперсий;

- жидкий нитрильный карбоксилат- ный каучук СКН-10-1 А, используемый в качестве пластификатора к эпоксидным смолам;

- полиэтиленовая эмульсия (ПЭЭ), имеющая сухой остаток 27,4% и вводимая в количестве 2-4% от массы цемента;

- стекложгут, используемый в качестве армирующей добавки.

Кроме того, для приготовления КПЦР применяют стабилизированные латексы СКС-65 ГП и ДММА-75 ГП. Стабилизированные латексы, вводимые в количестве 3-5% от массы цемента, значительно пластифицируют цементный раствор и продлевают жизнеспособность смеси до 3-х часов.

Таблица 2. Характеристика минеральных наполнителей

|

Наименование материалов |

Норматив |

Удельная поверх ность, см2/г |

Плотность, г/см3 |

Объемная масса, г/см3 |

|

|

в рыхлом состоянии |

в уплотненном состоянии |

||||

|

Маршал ит |

СТУ 26-176-64 |

2772 |

2,70 |

1,092 |

1,442 |

|

Кварц молотый пылевидный |

ГОСТ 9077-59 |

3544 |

2,72 |

1,100 |

1,292 |

|

Кирпичный порошок |

- |

6300 |

2,66 |

0,75 |

1,023 |

|

Известковый порошок |

ГОСТ 14050-78 |

2950 |

2,74 |

0,80 |

1,077 ; |

|

Цементная пыль |

- |

6300 |

2,80 |

0,65 |

0,923 |

|

Пыль электрофильтров цементных заводов |

- |

5343 |

2,60 |

0,65 |

0,942 |

|

Зола тепловых электростанций (ТЭС) |

- |

3680 |

2,17 |

0,69 |

0,813 |

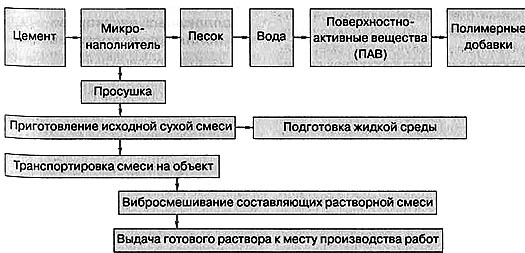

Технология приготовления сухой смеси и водной дисперсии

Следует иметь в виду, что дополнительный помол цемента и заполнителя является операцией, усложняющей технологию. Однако эта операция целесообразна в случае предъявления к гидроизоляционному покрытию таких требований, как повышенные кавитационная или коррозионная стойкость, а также морозостойкость.

Цементно-песчаная смесь для КЦР и АТ готовится путем совместного или раздельного помола цемента и песка в сухом состоянии на специальных централизованных помольных установках в вибромельницах, М-230 или М-200 (табл. 3). Вибропомол увеличивает активность цемента.

Совместный помол производить рациональнее, так как частицы песка оказывают абразивное воздействие на зерна цемента. При раздельном помоле сухое перемешивание составляющих осуществляют в любых смесителях принудительного действия, предназначенных для приготовления бетона или раствора. Следует учесть, что при сухом измельчении сроки схватывания готового раствора существенно сокращаются. Приготовление сухой смеси на месте производства работ увеличивает трудоемкость технологического процесса, однако в ряде случаев помол в построечных условиях выполняют в шаровых мельницах с заменой в них шаров цилиндрами.

Процесс приготовления цементнопесчаной смеси состоит из следующих основных операций:

- дозировка цемента и сухого песка;

- совместный или раздельный их помол;

- смешивание тонкомолотых цемента и песка (в случае раздельного помола);

- загрузка смеси в емкости для хранения или транспортировки.

Централизованная помольная установка должна иметь:

- буукеры или термосы для хранения песка и цемента;

- оборудование для сушки и просеивания песка (при необходимости), вибросито с ячейками 2 мм, сушилки в виде жаровен или сушилки, работающие по типу кипящего слоя;

- весовые дозаторы для цемента и песка, устанавливаемые над мельницей;

- вибрационную или шаровую мельницу;

- емкости или бункеры для готовой тонкомолотой сухой цементно-песчаной смеси, снабженные плотными крышками.

Готовая смесь должна быть тщательно изолирована от влаги. Хранят и транспортируют сухую смесь в съемных контейнерах или флягах с герметичными крышками, в полиэтиленовых мешках, а для краткосрочного хранения используют мешки из крафт-бумаги. Сроки хранения устанавливаются с момента изготовления и затаривания смеси в емкости: для контейнеров и фляг — 1 месяц, для полиэтиленовой упаковки — 15 дней, для упаковки в мешках из крафт-бумаги — 5 дней. При вскрытии мешков сухая смесь должна быть израсходована полностью.

Для приготовления КПЦР используют следующие полимерные материалы:

- латекс МХ-30, представляющий собой водную дисперсию щелочной марки и используемый вместе со стабилизатором-концентратом ОП-7;

- эпоксидные диановые смолы ЭД- 16 или ЭД-20, вводимые в составы КЦР в виде водных эпоксидно-каучуковых дисперсий;

- жидкий нитрильный карбоксилат- ный каучук СКН-10-1 А, используемый в качестве пластификатора к эпоксидным смолам;

- полиэтиленовая эмульсия (ПЭЭ), имеющая сухой остаток 27,4% и вводимая в количестве 2-4% от массы цемента;

- стекложгут, используемый в качестве армирующей добавки.

Кроме того, для приготовления КПЦР применяют стабилизированные латексы СКС-65 ГП и ДММА-75 ГП. Стабилизированные латексы, вводимые в количестве 3-5% от массы цемента, значительно пластифицируют цементный раствор и продлевают жизнеспособность смеси до 3-х часов.

|

Таблица 3. Технические характеристики оборудования

|

|||||||||||||||||||||||

Примечание. Производительность определяется при домоле цемента и песка в соотношении 7:3 по массе до удельной поверхности 5000 см2/г.

Если указанные сроки превышены, сухую смесь перед приготовлением раствора активируют в смесителе-активаторе или обычной емкости с использованием глубинных вибраторов. Контроль тонкости помола сухой смеси осуществляют путем определения удельной поверхности по прибору ПСХ-4 (изготовитель — опытный завод ВНИИНСМ, г. Москва), которая должна оставаться в пределах 5000±500 см2/г для партии сухой смеси не более 3 т.

Водную эпоксидно-каучуковую дисперсию готовят в мешалке СО-11. При этом эпоксидную смолу перемешивают с жидким каучуком СКН-10-1А в соотношении 1:1. Перед смешиванием смолу и каучук разогревают на водяной бане при температуре 80 'С. Затем разогретую эпоксидно-каучуковую смесь загружают в залитую в скоростной смеситель горячую воду, учитываемую при расходе воды затворения КППР. В качестве эмульгатора для приготовления дисперсии используют микронаполнитель (1/4 часть от общего количества, вводимого в состав КППР).

При введении дисперсии эпоксиднокаучуковой композиции (ЭКК) в растворную смесь при приготовлении КППР учитывают поправку на количество воды, имеющейся в водной дисперсии.

Составы коллоидных цементных и полимерцементных растворов

Коллоидные цементные растворы готовят с ВЦ не более 0,4.

Кварцевый песок в составе раствора применяется в зависимости от назначения в количестве от 0 до 200 частей массы.

Для АТ соотношение вяжущего вещества песка в сухой смеси при Мк=2,2-3,2 следует принимать 1:2. Содержание цемента в смеси с микронаполнителем должно составлять 70-80%, а влажность АТ — 9,5-10,5% к массе свеженанесен- ного торкрета.

Рекомендуемый состав сухой смеси АТ (в массовых частях):

цементно-песчаная молотая смесь —i 100, в том числе: цемент — 70, песок —, 30.

Новые виды штукатурной гидроизоляции

Покрытия на основе коллоидных растворов и полимерных составов

В настоящее время широко используются гидроизоляционные штукатурки на основе коллоидных цементных растворов.

Гидроизоляция на основе цемента имеет определенное преимущество не только из-за доступности цемента, но и потому, что позволяет получить гидроизоляционные покрытия с высокой механической прочностью, хорошей адгезией к изолируемым бетонным и кирпичным поверхностям.

Применение обычных цементных растворов допустимо на сухих грунтах, а для гидроизоляции или наличии подземных вод недопустимо из-за недостаточной водо-, трещино- и коррозионостойкос- ти в погребах, подвалах. Для этих целей используют цементный раствор с алюминатом натрия, растворимого жидкого стекла, азотнокислого кальция, хлористого железа, а также раствора на расширяющих и безусадочных цементах.

Это повышает плотность цементного раствора и, как следствие, увеличивает водонепроницаемость покрытий в 2-7 раз.

Использование большинства добавок нетехнологично из-за их малой жизнеспособности (1-2 мин) в растворах с добавлением растворимого стекла, 10- 30 мин — в растворе с добавлением алюмината натрия, 40-60 мин — в растворах с добавлением хлористого железа и церезита. Такие растворы применяют в небольших количествах (порционно). Растворы с алюминатом натрия, азотнокислым кальцием и хлористым железом токсичны.

Из всех групп цементных растворов наибольший интерес для гидроизоляционных покрытий представляют коллоидные цементные и полимерцементные растворы, так как они не имеют недостатков, присущих растворам на неорганической основе.

Коллоидные цементные и полимерцементные растворы характеризуются значительной технологичностью, безвредностью, высокой трещиностойкос- тью и адгезией к основанию.

Материалами для коллоидных цементных растворов служат: портландцемент не ниже марки 400, тонкомолотая добавка наполнителя (маршалит, пылевидный молотый кварц, кирпичный порошок, известковый порошок, цементная пыль, зола топливных электростанций с удельной поверхностью от 2700 см2/г), кварцевый песок, в ряде случаев железный порошок (заполнитель), сульфитно-дрожжевая бражка (поверхностно-активное вещество) и вода.

Технология приготовления коллоидно-цементного и полимерцементных смесей

От тщательности соблюдения технологических требований на всех этапах подготовки исходных материалов зависят гидроизоляционные и физико-механические свойства покрытий.

Микронаполнители поступают в мешках (полиэтиленовых или из крафт-бу- маги).

Песок должен быть очищен от загрязнений, железный порошок — герметически упакован в металлические банки, жидкая сульфитно-дрожжевая бражка — в закрытых металлических бочках или флягах. При поставке в твердом виде используют крафт-бумажные мешки.

Хранят материалы в сухих помещениях при температуре не ниже +10 ”С.

Приготовленный коллоидный раствор должен быть однородным, пластичным, с погружением стандартного конуса не более чем 7-8 см (с целью определения подвижности раствора).

Время перемешивания растворной смеси — до 4 мин в растворосмесите- ле. Жизнеспособность смеси — до 45 мин.

Подготовка поверхностей под коллоидно- и полимерцементные растворы

Прочность гидроизоляции из этих растворов обеспечивается за счет заполнения пор тонкодисперсной массой раствора, поэтому поверхности тщательно очищают от цементной пленки, пыли, грязи, битума, нефтяных и жирных пятен, а затем промывают водой под давлением. Избыток воды на поверхности удаляют с помощью сжатого воздуха.

При устройстве гидроизоляции на отрыв поверхность насекают с помощью бучарды или пескоструйным аппаратом (при больших объемах работ). Промывку и продувку таких поверхностей мож-1 но проводить, используя цемент-пушку с диаметром сопла до 13 мм (со специЗ альным вкладышем).

Участки непрочного бетона удаляют и выполняют заново. Неровности срубы-! вают, а впадины заделывают цементным раствором не ниже марки 200 по коллоидному цементному клею. В железобе! тонных поверхностях концы торчащей арматуры срезают. Старые и гладкие бетонные и железобетонные, кирпичные поверхности с полным заполнением швов перед нанесением составов также; насекают (не менее 1200 насечек на 1 м2).

Участки неровной кирпичной кладки! затирают тощим цементным раствором J если торкретируют, то затирку кладки не выполняют.

Очистку швов кирпичной кладки можно выполнять металлической щеткой.

После удаления битумных, жирных идругих пятен, препятствующих адгезии! растворов, поверхности промывают сначала 25%-ным раствором соляной! кислоты, а затем проточной, водой.

Нанесение коллоидных растворов

Коллоидные цементные и полимерцементные растворы отличаются повышенной вязкостью, что осложняет выполнение работ по устройству изоляции, как в процессе транспортировки, так и при нанесении его на поверхность. Транспортировать растворы с помощью нагнетателя на расстояние более 1,5-2,0 м не- i возможно. Наиболее целесообразна транспортировка сухих смесей с помощью сжатого воздуха. Раствор при этом подается из нагнетательного устройства, где смешивается со сжатым воздухом, и готовая растворно-воздушная смесь передвигается по шлангу.

На горизонтальные поверхности (пол, перекрытие) состав наносят вручную с разравниванием пневмовиброгладилка- ми или площадочными вибраторами. В этом случае состав берут более жесткий с осадкой стандартного конуса 6-7 см. На вертикальные поверхности погребов, подвалов растворы наносят с помощью ручного штукатурного инструмента.

Нанесение этих штукатурок производят по правилам обычных штукатурных работ с цементным раствором. Раствор разравнивают, а отделку свеженанесенного раствора на горизонтальных поверхностях проводят пневмогладилками или ручной пневмоплощадкой.

Пневмогладилка представляет собой плиту из металла толщиной 2 мм с укрепленным на ней пневматическим вибратором, высокочастотные колебания которого передаются через его жесткое крепление на плиту.

Наносить раствор на поверхности можно и виброрастворометом. Работать в таком случае лучше вдвоем.

Перемещают растворомет плавно, равномерно, в горизонтальном направлении со скоростью 15 см/сек. Располагают его под углом 90° к гидроизолиру- емой поверхности на расстоянии 50 см (регулируется вентилем). Не сходя с места, наносят полосу намета длиной около 1 м по верху доступной поверхности, а затем перемещают аппарат в обратном направлении на следующую полосу. Полосы сопрягают внахлестку так, чтобы тонкий их край перекрывал друг друга и они смешивались в один намет. Полоса вылета раствора из сопла с аппарата составляет 15-17 см. Работу ведут сверху вниз захватками длиной 1 м на 1,5-2,0 см. Затем переходят на другую захватку, сопрягая с первой внахлестку. По мере расходования раствора воронку наполняют новой порцией.

Первый слой намета толщиной 3- 5 мм разравнивают и уплотняют пневмовиброгладилкой. Второй слой такой же толщины наносят через 30-40 мин после стабилизации раствора и также разравнивают, уплотняют пневмовиброгладилками.

Места сопряжения стен и пола из разнородных материалов во избежание трещин армируют проволочной сеткой, уложенной по свеженанесенному первому слою намета.

Обработка готовых покрытий из коллоидных и полимерцементных растворов

При нанесении растворов пневматическим (с помощью воздуха) способом образуется шероховатая фактура, которую выравнивают по гидроизоляционному слою пневматическими гладилками. При этом улучшается структура нанесенного слоя, повышается его плотность и водонепроницаемость.

Для качественной гидроизоляции этими растворами поверхность штукатурки нужно увлажнять в течение 7 суток через каждые 3-4 часа. Первую поливку проводят через 2 часа после нанесения покрытия, чтобы на поверхности не появились волосяные (мелкие) трещины. Если такое произошло, то поверхность необходимо смочить и покрыть дополнительным слоем коллоидного цементного или поли- мерцементного раствора с предварительным армированием сеткой.

Особенности применения коллоидного раствора

Нанося коллоидные цементные или полимерцементные растворы в условиях интенсивной фильтрации воды через подлежащие изоляции конструкции, следует принять меры по прекращению поступления воды.

Для этого необходимо место интенсивной фильтрации заделать цементным раствором с добавлением 5%-ного раствора алюмината натрия, что позволит на какое-то время приостановить фильтрацию. В местах интенсивной фильтрации надо установить водоотливные трубы, которые затем, после выполнения работ по нанесению гидроизоляционного слоя покрытия и приобретения им достаточной прочности, закрывают водонепроницаемыми пробками.

После проведения мер по уменьшению поступления воды коллоидно-цементный растворе добавлением 5%-ного раствора алюмината натрия наносят по всей площади поверхности стен и пола. Через 1-3 дня отдельные места, размытые под воздействием фильтрации, снова перекрывают таким же раствором.

Особое внимание уделяют работе с кислотой при подготовке поверхностей, очистке от жирных и битумных пятен, протравливании основания.

Готовя кислотные растворы, концентрированную кислоту вливают в воду по деревянной или стеклянной палочке, а не наоборот.

Многие полимерные материалы и другие компоненты данных растворов, используемые для их разбавления, пластификации и отвердения, при постоянном и длительном соприкосновении с кожей или при вдыхании паров оказывают вредное влияние на организм человека.

В помещении, где готовят эпоксидные и некоторые другие полимеры и их составы, в местах их нанесения запрещается курение и пользование открытым огнем, выполнение электросварочных работ. Категорически запрещается применять рля очистки кожи от загрязнений полимерными веществами бензин, керосин, ацетон и другие органические растворители. Частицы полимера, попавшие на кожу, следует удалить мягкой бумажной салфеткой и промыть загрязненный участок водой (желательно горячей), вы су-; шить и смазать жирной мазью на основе касторового масла или вазелина.

Работая в погребах, подвалах, необходимо защищать органы дыхания от паров растворов (надевать марлевую повязку, респиратор), а в ямах и погребах перед нанесением следующих слоев раствора с помощью вентилятора, опущенного в погреб, предварительно производить циркуляцию воздуха.

Новые материалы для гидроизоляции

«Виатрон»

Приобретая гидроизолирующие составы, нужно обязательно интересоваться их производителем, сертификатами, актами испытаний и патентом. Только тогда можно максимально правильно подобрать необходимый состав и достичь тем самым лучшего эффекта.

Сейчас нашли широкое применение материалы «Виатрон». Их широкий ассортимент позволяет решить многие задачи в области гидроизоляции и защиты зданий и сооружений.

Составы «Виатрон» представляют собой цементные смеси с химически активной частью, безопасной для здоровья человека. Они не содержат полимерных добавок, позволяют делать защиту конструкции с любой стороны в очень влажных условиях и даже при отрицательной температуре.

Эффект гидроизоляции, самозале- чивания и защиты от капиллярного под- coca конструкции достигается за счет проникновения в глубь поверхности, а защита от агрессии — за счет очень плотного слоя нанесенного материала.

«Виатрон» является восстановителем бетонной конструкции и ингибитором коррозии. Все зависит не только от самого объекта, но и от его географического расположения. Климат играет немаловажную роль точно так же, как техногенный характер. Здание может иметь вибрацию или находиться в очень агрессивной зоне. Перепад температур тоже влияет на растрескивание цементных гидроизоляционных составов. Поэтому в подобных случаях должна применяться эластичная изоляция. Многие цементные составы содержат целый комплекс различных минеральных солей и полимерных добавок, но минеральные — неорганические и полимерные органические добавки — практически несовместимы, и подобрать их очень сложно. Поэтому в результате либо нет проникновения и идет процесс саморазрушения, либо отторжение из-за несовместимости подложки и наносимого состава.

Гидроизоляционные материалы на основе полимерии

Широко известными гидроизоляционными материалами являются полиэтиленовые, полипропиленовые, поливинилхлоридные пленки. Кроме названных, промышленность выпускает гидроизоляционные материалы с применением различных полимеров.

ПКП — водо-, паронепроницаемый, прочный, эластичный материал в виде листов толщиной 2,0-2,5 мм. Он состоит из смеси полиизобутилена, фенол- формальдегидного термопластичного полимера, битума и асбестового волокна. ПКП применяют для гидроизоляции частей зданий и покрытия кровель.

ГМП — рулонный материал из смеси полиизобутилена, фенолоформальдегидного полимера, битума, асбестового волокна и талька. Материал водо-, теплостойкий, сохраняющий эластичность даже при сильном морозе. Толщина ГМП — 2 мм.

Применяют его для покрытия кровель, гидроизоляции подземных сооружений.

Герметизирующие материалы на основе полиизобутилена(герметики)служат для уплотнения наружных швов между элементами сборных зданий, обеспечения тепло-, звуко- и гидроизоляции или воздухонепроницаемости (непроду- ваемости). Их изготовляют в виде пористых эластичных жгутов или мастик.

Уплотняющие жгуты формуют из по- роизола. Пороизол изготавливают из газонаполненной пористой резины путем вулканизации с добавлением в нее некоторых нефтепродуктов и смол. Жгуты закладывают в зазор (в шов) или насухо, либо на приклеивающей мастике. Закладывают жгуты сжатыми на 40-60% их объема в несжатом состоянии. Жгуты используют, в частности, для оконопачивания в наружных стенах зазоров между сторонами проема и дверной или оконной коробки.

В настоящее время, кроме пороизо- ла, широко применяют эластичный герметик гернит П, который производят из стойкого, негорючего полихлоропрено- вого каучука найрита.

Выпускают его в виде прокладок серо-коричневого цвета длиной 3 м, диаметром 20, 40, 60 мм.

Пористая прокладка на поверхности имеет воздухо- и водонепроницаемую пленку. стыков, представляющие собой мягкие пористые эластичные ленты размером 4x5 см. Изготавливают их из отходов резины, полиизобутилена, порообразователя и наполнителя. Материал сохраняет эластичность и упругость в интервале температуре от +80 до -30 °С.

УЛП — уплотнительные ленты из пенополиуретана — применяются для герметизации как вертикальных, так и горизонтальных стыков панелей, а также для уплотнения оконных створок и в других конструкциях. Герметик легко обжимается и сохраняет эластичность в интервале температур от +80 до -40 °С.

УЛ К — уплотнительные ленты каучуковые изготавливают из вспененной резины, пропитанной смолой. Обладают они примерно теми же свойствами, что и полиуретановые ленты, но стоимость их ниже.

Герметизирующие мастики состоят из полиизобутилена, раствора резины и асбестового волокна. В мастики некоторых марок добавляют кумароно- вый полимер, канифоль, битум. В обрабатываемый зазор мастику вводят подогретой. В качестве герметизирующих мастик применяют битумно-резиновую мастику, изол Г-М, полиизобутиленовые мастики УМ-40 и УМС-50 и тиоколовые мастики, полученные на основе поли- сульфидного каучука (тиокола). Последние обладают эластичностью, хорошей адгезией и высокой атмосферостойкостью.

Современные материалы и технологии гидроизоляции

«Лахта®»

Самозалечивание бетона

Проникающая гидроизоляция «Лаха®» — это однокомпонентный гидроизоляционный состав, представляющий собой сыпучий порошок серого цвета. В его состав входят цемент, кварцевый наполнитель и активные химические добавки. Гидроизоляционный эффект достигается за счет заполнения пор и мик ропустот бетона водонерастворимыми соединениями, образующимися в результате реакции активных химических компонентов с цементным камнем в присутствии воды.

Используется для гидроизоляции подземных железобетонных, бетонных и кирпичных конструкций, повышения водонепроницаемости новых и восстановления старых строительных конструкций.

Достоинством этой современной гидроизоляции является то, что она не токсична, проста в использовании, может применяться на влажной и свежезали- той бетонной поверхности, как на старом, так и на новом бетоне, становится единым целым с бетоном, ее можно наносить и с внутренней стороны конструкции. Очень эффективна при прямом высоком гидростатическом давлении подземных вод, разрешена для обработки поверхностей резервуаров для питьевой воды и отлично зарекомендовала себя в погребах, устойчива к воздействию агрессивной среды.

Действие гидроизоляции заключается в том, что нанесенная на поверхность и смешанная с водой, она проникает в бетон благодаря капиллярному подсосу и осматической диффузии. Активные компоненты «Лахты®» проникающей в присутствии воды вступают в химическую реакцию с цементным камнем бетона с образованием нерастворимых кристаллов, которые, заполнив поры и полости бетона, обеспечивают непроницаемость для воды, щелочей, кислот, нефти и других ее продуктов.

Рост кристаллов останавливается при отсутствии воды и возобновляется при ее появлении, развивая в глубину конструкции процесс уплотнения структуры бетона.

Такой эффект называют «самозалечиванием» дефектов структуры бетона.

«Лахта©» проникающая становится частью бетона, образуя с ним прочную и долговечную структуру и сохраняя его проницаемость.

Перед нанесением гидроизоляции «Лахта®» поверхность очищают от любых посторонних веществ (пыль, нефтепродукты, грязь). Затем новые гладкие поверхности обрабатывают песком, а старые бетонные — 15%-ным раствором соляной кислоты, чтобы открыть капилляры бетона. Видимые трещины и места сопряжений стены и пола расширяют на глубину 2,5 см и ширину не менее 2 см. Ячейки и пустоты расчищают до слоя неповрежденного бетона.

Раствор приготавливают в соотношении 1 часть воды и 1 часть сухой смеси в таком количестве, чтобы его можно было выработать за 30 мин. Во время использования раствор регулярно перемешивают вручную или миксером. В случае загустения раствора воду повторно добавлять нельзя.

Обрабатывают поверхность жесткой кистью или устройством для распыления. Готовый раствор наносят на влажную поверхность за два раза с промежутком в 2-3 часа, но не позже, чем через 6 часов.

В сухую погоду перед нанесением второго слоя поверхность смачивают.

Перед нанесением порошка «Лахты®» на поверхность пластичного бетона сухую смесь просеивают через мелкое сито и затирают по методу железнения штукатурки или основания (сухой порошок втирают во влажный бетон обратной стороной штукатурной лопатки или гладилкой).

Образующийся слой в 1 -2 мм проникает в бетон. Покрытие подвергают «влажной сушке» в течение 3-х дней.

Устройство горизонтальной гидроизоляции в кирпичной кладке

В кирпичной кладке под углом 30-45° бурят шпуры диаметром 25-32 мм в шахматном порядке на расстоянии 250 мм, глубиной не менее 2/3 толщины стены.

Затем пробуренные шпуры промывают водой (для насыщения конструкции влагой) и под давлением до 0,5 МПа заполняют цементным раствором. Через 24 часа шпуры повторно разбуривают и под давлением заполняют жидкой смесью «Лахты®». Применяют при температуре +5-30 °С.

Подвальное помещение обрабатывают также при горизонтальной гидроизоляции. Сначала «Лахтой®» проникающей заполняют шпуры, затем наносят ее по штукатурке на вертикальную или горизонтальную поверхность.

Можно использовать и обмазочную гидроизоляцию «Лахта®».

Расход — 0,8 кг/м2 по гладкому бетону и 1,2 кг/м2 — по шероховатому.

Обмазочная гидроизоляция «Лахта®» — однокомпонентный состав, представляющий собой сыпучий порошок серого цвета, в состав которого входят портландцемент, кварцевый наполнитель и активные полимерные химические добавки.

Применяют для гидроизоляции кирпичных, бетонных, газобетонных, железобетонных, каменных, пенополисти- рольных поверхностей по влажному и сухому основанию подземных помещеностей.

Технология подготовки основания аналогична той же, что и при использовании проникающей гидроизоляции «Лахта®».

Раствор приготавливают путем за- творения водой обмазочной гидроизоляционной смеси и перемешивания ее вручную или миксером в течение 10 мин. Для растворения добавок смесь выдерживают и снова перемешивают до однородной массы. Раствор необходимо выработать за 2 часа.

Состав толщиной 2-4 мм наносят на изолируемую поверхность кистью, валиком или оборудованием для распыления за два раза (через 24 часа после нанесения первого слоя). Расход — 1,5 кг/м2.

Штукатурная гидроизоляция «Лахта®» представляет собой сухую смесь, состоящую из портландцемента, кварцевого наполнителя и активных полимерных химических добавок.

Используется для гидроизоляции и выравнивания кирпичных, бетонных и железобетонных поверхностей не только погребов, подвалов, но и питьевых резервуаров, водных бассейнов, тоннелей, фундаментов, подземных и внутренних помещений.

При нанесении гидроизоляционной штукатурки «Лахта®» нужно, чтобы основание было крепким. Кроме того, с него необходимо удалить пыль, грязь и вещества, ослабляющие адгезию (сцепление) раствора.

Перед нанесением раствора поверхность увлажняют.

Раствор приготавливают в таком количестве, чтобы выработать его в течение 4-х часов.

Сухую смесь штукатурной гидроизоляции «Лахта®» (1 кг) вручную или миксером смешивают с чистой водой (0,12 л) доимнироднои тестообразной массы, вы.| держивают 10 мин и снова перемешивал ют для растворения добавок. Раствор наносят шпателем толщиной 4-20 мм за несколько раз толщиной неболее 10 мм.

Возможна укладка на армирующую) сетку толщиной не более 20 мм. После! укладки первого слоя до нанесения вто-1 рого должно пройти не менее 8 часов. I При укладке этой штукатурки плохо впи-1 тывающее основание нужно огрунто- вать, используя латексный праймер или грунтовку из сухой смеси обмазочной гидроизоляции «Лахта®» и воды в соотношении 1:1.

Расход штукатурки — 1,5 кг/м2.

Современный материал «Лахта®» комплексная представляет собой сухук* смесь на основе микрокремнезема, пластификаторов и активных минеральных составляющих. Увеличивает прочность* морозостойкость бетона, повышает его водонепроницаемость, улучшает под4 вижность бетонной смеси.

Конструкция из бетона, модифици! рованного добавкой «Лахта®», не требует дополнительной гидроизоляционной и антикоррозийной защиты.

Сухую добавку (не более 5% от массы цемента) вводят в сухую растворную или бетонную смесь в момент приготовления бетона. После перемешивания в течение 3-4 мин можно производить затворение растворной и бетонной смеси.

Жизнеспособность растворной смеси — 2 часа.

Водяная пробка «Лахта®» — это сухая смесь на основе гидравлических цементов, наполнителей и химически активных добавок.

Состав предназначен для оперативной ликвидации протечек внутренних и внешних стен, фундаментов, дренажных систем, тоннелей, резервуаров для сточ-

НЫХ вод и т. д. в условиях постоянного водопритока.

За счет высокой силы сцепления с бетоном и быстрого безусадочного твердения водяная пробка блокирует приток воды через несколько минут после нанесения на поверхность.

Применяется при давлении воды не более 4 атм. Сначала расчищают поверхность до здорового бетона. Если трещина малого объема, расширяют ее по ширине и глубине (не менее 20 мм).

Перед нанесением раствора поверхность смачивают водой.

Для приготовления раствора размешивают небольшое количество сухой смеси в малой емкости, в пропорции 0,2 л воды на 1 кг сухой смеси (работы проводят в рукавицах). Продолжительность смешивания не должна превышать 2 минуты. Не смешивать больше, чем можно использовать за 3 минуты (приблизительно 500 г).

Схватившийся материал повторно не используют.

Применять сразу после смешивания. Придать материалу форму цилиндра, вдавить его в трещину или каверну сильным нажатием ладони, деревянным клином или другим плоским предметом, удерживать не менее 1 мин. Если вода течет сильно, удерживать пробку в течение 6 мин с использованием водопоглощающих материалов. После того как течь остановлена, оставшийся объем до поверхности обработать грунтовкой из «Лахты®» проникающей и заполнить плотным раствором «Лахты®» шовной. Длинные, текучие, вертикальные трещины заделывают сверху вниз, последовательно нанося небольшое количество водяной пробки.

Время схватывания состава — не более 5 мин.

Расход материала — 1,5-2,0 кг/м2.

Срок хранения — 6 месяцев.

Широкий спектр применения «Лахты®», в том числе и для гидроизоляции погребов, подвалов, обусловлен простотой в применении, экологичностью, стойкостью к воздействию воды, экономичностью.

Использование современных гидроизоляционных материалов не предусматривает целого ряда трудоемких и дорогостоящих операций по откапыванию фундамента, восстановлению нарушенной целостности гидроизоляции, обратной засыпке и уплотнению грунта, устройству отмостков, отводу грунтовых вод.

Материалыдля гидроизоляции

Ceresit CR65 и Ceresit CR166

Сухая смесь Ceresit CR65 представляет собой цементный раствор со скрепляющим веществом для выполнения гидроизоляции и надежного уплотнения пористых оснований внутри и снаружи здания.

Вначале необходимо подготовить основание (очистить от грязи, жирных пятен), затем нанести на него с помощью кисти глубокопроникающую грунтовку Ceresit СТ17, а после этого — обмазочную смесь Ceresit CR65 толщиной 2,5-3,0 мм.

Раствор Ceresit CR65 устойчив к усадке, его можно наносить не только кистью, но и шпателем.

Перед применением CR65 основание обильно увлажняют.

Для приготовления состава пластичной консистенции сухую смесь Ceresit CR65 смешивают с водой в пропорции 3 части CR65 и 1 часть воды комнатной температуры, а для получения раствора жидкой консистенции, которую наносят

кистью — 2,5 части сухой смеси Ceresit CR65 и 1 часть воды.

Смесь перемешивают электродрелью с низкими оборота (600 об/мин) с насадками, выдерживают 5 мин и снова перемешивают.

Время использования смеси — 2 часа при температуре основания +5...+30 “С.

Кирпичные и бетонные основания этой смесью гидроизолируют после заливки бетона, выдержав не менее 3-х месяцев, а цементные полы и штукатурку — не раньше, чем через 28 дней после нанесения составов.

На прежде эксплуатируемом основании не должно быть слабых мест.

Раствор CR65 наносят на основание кистью или шпателем в одном направлении, без перекрестных движений. После нанесения первого слоя кистью второй наносят шпателем перпендикулярно уже нанесенному не позже чем через 8 часов.

Минимальная толщина слоя — 2 мм.

Через двое суток высохший раствор готов к эксплуатации, полная готовность к эксплуатации наступает через 7 суток.

Ceresit CR166 — это эластичная двухкомпонентная гидроизоляционная смесь.

Смесь CR166 (сухой компонент В — 24 кг и жидкий А — в канистре 10 л).

Для приготовления растворного гидроизоляционного состава смесь В смешивают с жидкостью А в соотношении 7:3=А:В.

После этого интенсивно перемешивают до однородной массы низкооборотной электродрелью с насадками. Выдерживают 5 мин и снова перемешивают. (Наносят смесь кистью или шпателем, используя смесь за 60 мин.

Нанесение аналогично CR65, но CR166 наносят выше уровня воды (подземные воды, бассейны) на 50 см.

Готовность поверхности к эксплуата ции наступает через трое суток.

Расход CR65 и CR166 составляет 3- 5 кг/м2. ]

При противовлажной гидроизоляции расход состава CR166 — 3 кг/м2 при толщине 2 мм, а при противоводной — 4 кг/м2 при толщине 2,5 мм.

Кроме того, для гидроизоляции используют следующие материалы Ceresit:

Ceresit CR65 — гидроизоляционная смесь для устройства водонепроницаемых покрытий;

Ceresit CR166 — эластичная двухкомпонентная гидроизоляционная смесь;

Ceresit СХ5 — смесь для заделки трещин, раковин и др.;

Ceresit CL52 — лента для устройства деформационных швов и герметизации мест возможной концентрации напряжений в строительных конструкциях;

Ceresit Silicon — смесь для герметизации деформационных швов;

Ceresit С081 — смесь для устранения капиллярного подсоса;

Ceresit CL50 — смесь для наклейки ленты Ceresit CL52;

Ceresit СТ99 — смесь для обработки поверхности, пораженной грибком, мхом и др.

Ceresit CN83 — смесь для выравнивания поверхности пола.

Смесь Ceresit СХ5 используется для устранения течи через трещины, отверстия и пробоины в строительных конструкциях. Время твердения — 5 мин.

Перед нанесением СХ5 основание нужно увлажнить. Оно должно быть без видимых разрушений и непрочных участков.

До начала работы по гидроизоляции готовят раствор. Сухую смесь затворяют чистой водой (температура — +15- 20 °С) и интенсивно перемешивают с помощью низкооборотной электродрели до получения однородной массы, и используют ее в течение 4 мин.

Количество воды подбирают в зависимости от объема предполагаемого применения.

Чтобы получить пластичную консистенцию для заделки пустот, отверстий и трещин, а также пробоин для устранения течи затворяют 3 части сухой смеси Ceresit СХ5 и 1 часть воды по массе. Для приготовления жидкой консистенции раствора берут 2 части сухой смеси СХ5 и 1 часть воды по массе.

Если готовят смесь для удаления трещин шириной более 20 мм, в смесь Ceresit СХ5 добавляют заполнитель в пропорции 1:1, после чего затворяют водой и с помощью электромиксера готовят смесь необходимой консистенции. Следует учесть, что при добавлении заполнителя, выработать состав нужно в течение 4 мин. Добавление заполнителя снижает прочность, но не увеличивает срок жизнедеятельности состава.

Для заделки пробоин готовят растворную смесь пластичной консистенции. В момент начального схватывания порцию растворной смеси вдавливают в отверстие или пробоину и удерживают до полного затвердения (5 мин). Схватывание начинается через 4 мин после приготовления смеси, независимо от консистенции.

В состав Ceresit СХ5 входит цемент и добавки, а при соединении их с водой наступает щелочная реакция, поэтому, работая с такой смесью, необходимо беречь кожу и глаза, и в случае попадания раствора на кожу, промыть ее водой.

Нужно отметить, что при затворении данной смеси водой и во время твердения температура смеси повышается.

Ceresit СХ1 — быстротвердеющая растворная смесь, используемая для устранения протечек воды через трещины, отверстия и пробоины. Расфасована в ведра по 6 кг. Начало схватывания смеси — 1 мин, конец — 3 мин, когда раствор готов воспринимать технологические нагрузки.

Подготовка оснований и технология применения, как и при использовании СХ5.

Сухую смесь затворяют водой комнатной температуры в соотношении 3:1 и интенсивно перемешивают. Используют в течение 1 мин. При сильном напоре воды допускается использование СХ1 в сухом виде. Расход воды для приготовления раствора на 1 кг сухой смеси — 300 мл воды.

Ceresit CL50 — гидроизоляционная двухкомпонентная мастика, предназначенная для гидроизоляции стен и полов, эксплуатируемых во влажной среде. Используется как гидроизоляционный слой в полах с подогревом. Эффективна в качестве клея для наклейки гидроизоляционной ленты Ceresit CL52.

При гидроизоляции этим составом по кирпичной поверхности швы должны быть заполнены заподлицо с поверхностью.

Перед нанесением состава основание нужно огрунтовать дисперсией — глубоко проникающей грунтовкой Ceresit СТ17. Гидроизолируемые этим составом поверхности должны быть шероховатыми.

Ceresit CL50 состоит из двух компонентов: порошкообразного компонента А (в пакете 5 кг) и текучего пастообразного компонента В (в ведре 5 кг).

Перед применением к текучеобразному компоненту В добавляют порошок А и с помощью медленно вращающейся мешалки (400 об/мин) состав размешивают до однородной массы, выдерживают 5 мин и снова перемешивают. Приго-

товленную массу наносят на поверхность С помощью шпателя. Добавив 2% воды (0,2 л на 10 кг сухой смеси), можно отрегулировать густоту состава, пригодного для нанесения на гидроизолируемую поверхность жесткой кистью за 2 раза для обеспечения водонепроницаемости общей толщиной не менее 0,8 мм.

Второй слой гидроизоляции наносят через 30 мин после первого.

Если Ceresit CL50 используют в качестве клея для ленты Ceresit CL52, то первый слой наносят на подготовленную поверхность конструкции, а затем наклеивают ленту CL52, после чего по поверхности ленты с заходом на поверхность строительной конструкции наносят второй слой Ceresit CL50.

Время использования растворной смеси Ceresit CL50 — 90 мин.

Ceresit CL52 — герметизирующая лента, представляющая собой рулон длиной 10 м из полиэстеровой ткани с полимерным слоем (ширина ленты — 120 мм, ширина полимерного слоя — 70 мм) для устройства деформационных швов и герметизации примыканий. Используется для соединения гидроизолирующих слоев в местах их стыковки.

Температура эксплуатации ленты — от-30 "С до +90 “С.

Для устранения капиллярного подсока в погребах и подвалах используют Ceresit С081, а для обработки поверхности, пораженной грибком, — Ceresit :Т99.

Ceresit СТ99 — грунтовка с антимик- юбной добавкой для удаления плесени, лха и микроорганизмов в минеральных юнованиях погребов, подвалов снару- <и и внутри (не применяется по деревянным основаниям).

Грунтовка фасуется в пластмассовые [мкости по 1 кг и представляет собой рганические биоциды.

До начала работ по обезвреживанию поверхности необходимо выяснить при чину плесени и устранить ее. Перед при менением поверхность очищают от пыли, грязи, наплывов, пятен, удаляют образования микроорганизмов или растительности с помощью металлической щетки.

Грунтовку перед нанесением на основание разбавляют чистой водой в соотношении от 1:2 до 1:5 и кистью наносят на пораженные участки. В течение 8- 10 час происходит эффективное воздействие на микрофлору, после чего можно продолжить обработку поверхности (грунтовать, оштукатуривать и т. д.). Инструмент после использования сразу же моют.

Поскольку Ceresit СТ99 содержит органические биоцидные препараты, раздражающие дыхательные пути, глаза, кожу, во время работы с составом нельзя курить, принимать пищу, пить, а необходимо надеть резиновые перчатки и защитные очки. После применения смеси помещение нужно проветрить до исчезновения запаха, в погребе можно установить вентилятор.

Срок хранения грунтовки в упаковке при температуре от +5 до 35 °С — 12 месяцев.

Ceresit СТ17 — грунтовка, используемая для укрепления и пропитки оснований подпокрытия, отделочные, гидро- и теплоизоляционные работы. Кроме того, она увеличивает адгезию, уменьшает водопоглощение, не содержит органических растворителей.

Расфасована в пластмассовые канистры по 2, 5 и 10 л. Расход — 0,1-0,2 л/м2, готова к употреблению. Ее наносят кистью или валиком. В зависимости от состояния поверхности грунтовку можно наносить в один или два слоя. Время высыхания — от 4 до 6 часов. При нанесении в два слоя, первая грунтовка мо- жет быть более низкой концентрации. Инструмент после применения следует сразу же промыть водой.

Перед нанесением грунтовки основание подготавливают. Оно должно быть сухим, чистым, прочным, без видимых разрушений, пыли, наплывов, масляных и других веществ, уменьшающих адгезию к основанию.

В настоящее время в торговой сети есть грунтовка Ceresit СТ17-«супер», особенно эффективная:

- для повышения прочности поверхности слоя очень слабых оснований;

- при восстановлении фасадов зданий и сооружений;

- для закрепления стен перед окраской вододисперсными красками;

- при необходимости сокращения цвета обрабатываемой поверхности основания. Эта грунтовка бесцветная, a Ceresit СТ17 — светло-желтого цвета.

Все остальные параметры, как в предыдущем аналоге.

Срок хранения в герметической упаковке, в помещении с постоянной температурой — от +5 до +35 "С — 12 месяцев от даты изготовления.

Современные материалы для герметизации швов

Строительный рынок предлагает большой выбор герметиков различных типов.

Компания NMG — лидер российского рынка строительной химии — поставляет новое поколение высококачественного однокомпонентного полиуретанового герметика «Гермафлекс».

Он используется для герметизации межпанельных стыков, бетонных и полимерных полов, мембранных, мягких и жестких кровель, теплоизоляции и др. Особенностью «Гермафлекса» является то, что он не содержит растворителей и ПВХ-пластизолей,устойчив к воде,химическим и биологическим агрессивным средам, имеет отличную адгезию с бетоном, черным и цветным металлом, деревом, керамикой, натуральным камнем, битуминозным кровельным материалом, ПВХ, пенопластом. Он имеет великолепную упругую эластичность и прочность шва, атмосферостоек, не имеет осадочной липкости и сохраняет эластичность в диапазоне от -40 до +80 °С. Наносится при температуре -20 до +40 °С.

Для герметизации вертикальных швов и стыков используется универсальный тиксотропный полиуретановый герметик «Гермафлекс-127», имеющий белый и серый цвет, упакованный в фолиевые тубы по 600 мл. Подготовка по-, лости под герметизацию аналогична другим герметикам.

«Гермафлекс-147» — это универсальный герметик для горизонтальных стыков и швов, подвергающихся механическому износу, воздействию воды, химически и биологически активных растворов низких и средних концентраций.

Гарантийный срок хранения всех материалов «Гермафлекс» —12 мес.

Для герметизации швов используется средне-, высокомодульный универсальный полиуретановый клей-герметик «Гермафлекс-140». Выпускается в фолиевых тубах по 600 мл, имеет белый и серый цвет.

Расход герметиков зависит от глубины заполнения шва. Если глубина шва значительно превышает рекомендованную глубину заполнения, тогда шов предварительно уплотняют, вложив в него пенополиэтиленовый профильный

жгут, например «Вилатерм®». Диаметр уплотнительного жгута должен на 25% превышать ширину шва или стыка.

Если глубина шва недостаточна для использования уплотнительного жгута, то на дно шва нужно проложить полиэтиленовую полоску во избежание прилипания герметика.

Бутил — каучуковая мастика «Герма- бутил®», представляет собой высококачественную однокомпонентную мастику на основе бутилового каучука, широко применяемого для герметизации меж- панельных стыков и обмазочной гидроизоляции строительных конструкций.

К основным свойствам этого материала относят превосходную адгезию к большинству материалов, высокую изолирующую способность, быстрое отвердевание, высокую устойчивость к атмосферным воздействиям (солнечной радиации, осадкам, перепадам температур), удобен в работе.

Рабочая температура — от -20 до +40 °С, режим эксплуатации — от -50 до +45 °С и прямые солнечные лучи до +75 “С.

Расфасована по 10 и 21 кг в металлические ведра, цвет — белый и серый.

Расход — 0,35-0,50 кг/пог. м при ширине шва 30 мм, глубине 3 мм.

Для герметизации стыков кроме мастик применяют эластичные прокладки.

Герметизирующие эластичные материалы

К герметизирующим эластичным материалам, используемым для гермети- !ации швов, относятся: пороизол, «Гер ит П», полиуретановые герметизирую- цие прокладки-ленты, пропитанные идрофобным составом на основе син- етических каучуков и другие.

Полиуретановые прокладки-лены изготавливают длинной 2000 мм, шириной 50 мм и толщиной 50 мм. Что-1 бы они были упругими при различны*^ рабочих температурах, их пропитывают! составами смол.

|

Таблица 4. Состав смол для пропитки прокладок

|

|||||||||||||||||||||||||||

Полиуретановые прокладки имеют высокую морозостойкость (-40 °С), теплостойки и выдерживают +80 °С без повреждений.

Деформационные и температурноусадочные швы на вертикальных поверхностях заполняют по мере возведения изолируемой конструкции ярусами по 0,3-0,5 м, а горизонтальные сразу же при устройстве гидроизоляции.

При герметизации швов необходимо следить, чтобы изолируемые полости не засорились, особенно при перерывах в работе, чтобы лента не имела перерывов, а мастика не вытекала из шва. Чтобы лучше заполнить шов, иногда используют электро- или паронагрев вертикальных участков.

Пороизол — это также эластичный герметизирующий материал, выпускаемый в виде пористых, упругих, жгутов и лент. Изготавливают пороизол вулканизацией газонаполненной резины, моди- f "

фицированной нефтяными дистиллятами. Стройиндустрия выпускает его в основном двух марок: М — с незакрытыми порами на поверхности, и П — с защитным протектором из монолитной огнестойкой пленки.Технология укладки по- роизола М в стыки заключается в том, что он покрывается пленкой мастики изол для закрытия пор на поверхности материала и применяется без какой- либо дополнительной обработки, так как поры на поверхности таких изделий изолированы при производстве материала.

Степень сжатия пороизола М и П составляет от 30 до 50%. Пороизол сохраняет свои рабочие свойства при температуре от -50 до +80 ”С.

«Гернит П» представляет собой пористую резиновую прокладку с водонепроницаемой пленкой на поверхности. Изготавливается в виде прокладок длиной 300 мм, диаметром 20, 40 и 60 мм. Сохраняет рабочие свойства при температуре от -40 до +70 °С.

Гидроизоляцию над деформационными швами усиливают резиновыми или металлическими компенсаторами, фольгой, стеклотканью, рулонными гидроизоляционными материалами. При установке металлического компенсатора их обрабатывают антикоррозионным лаком, предварительно очистив листы от ржавчины.

При усилении гидроизоляции пластиком, фольгой, стеклотканью или рулонными гидроизоляционными материалами усилительные слои для совместной работы с гидроизоляцией располагают непосредственно в гидроизоляционном покрытии.

Ширина полос усилительных материалов — обычно 70-100 см.

При выполнении работ по устройству Деформационных и температурно-усадочных швов применяют соответствующие шприцы и установки С-562А или С-562.

При герметизации швов сборных конструкций прокладками «Гернита П» можно добиться практически полной воздухонепроницаемости.

Защитные ограждения гидроизоляции

Для надежной работы гидроизоляции нужно, чтобы не было усадки бетонной или железобетонной конструкции. Самая большая деформация возникает в углах.

В сооружениях больших размеров при усадке бетона и из-за температурных колебаний в самом бетоне могут образоваться трещины, которые в определенных условиях представляют собой значительную угрозу для целостности гидроизоляции.

Целостность гидроизоляции может быть нарушена также в узлах сопряжения гидроизоляции,пересечения гидроизоляции с коммуникациями.

Основными конструктивными мероприятиями, обеспечивающими надежность работы гидроизоляции, являются устройства:

- защитного ограждения;

- деформационных и температурно-усадочных швов;

- узлов пересечения гидроизоляционного слоя строительными деталями и коммуникациями.

Защитные ограждения защищают гидроизоляционный слой от механического повреждения при строительстве и при эксплуатации здания, а также необходимы для прижатия гидроизоляционного ковра к изолируемой поверхности.