РАБОТЫ ПО ДЕРЕВУ

Для погреба или другого хранилища необходимо выполнить деревянные работы. Они делятся на столярные и плотничные.

К плотничным относятся работы по заготовке и сборке перекрытий, лестниц, опалубок для бетона (если погреб бетонированный).

Столярные работы включают заготовку, сборку и установку вентиляционных коробов, дверей и состоят из обработки древесины до требуемых размеров и форм, разделки ее на отдельные элементы (погонаж), сборки изделий из отдельных заготовленных элементов.

Обработку древесины ведут ручным, электрифицированным инструментом, на станках.

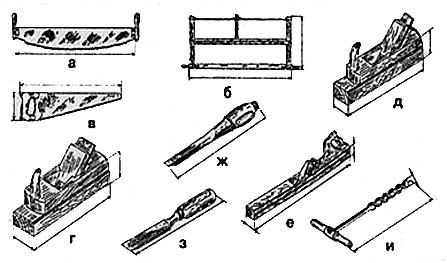

На рис. 31 представлены основные инструменты, предназначенные для выполнения таких работ.

Рис. 31. Инструмент столяра и плотника: а — двуручная поперечная пила; б — лучковая пила; в — ножовка; г — шерхебель; д — рубанок; е — фуганок; ж — долото; з — стамеска; и — бурав

Пилы используют для распиловки древесины: двуручную поперечную пилу — для распиловки круглого леса (бревен, досок, брусьев) поперек древесины; лучковую пилу— для распиловки досок и брусков вдоль древесины; ножовку — для распиловки и подгонки деталей.

Для строгания древесины применяют шерхебель, рубанок, фуганок и другие инструменты, которые делают обрабатываемую поверхность деталей гладкими.

Долота и стамески используют для долбления гнезд, а буравами, электродрелями сверлят отверстия.

Для разметки применяют разнообразный разметочный инструмент (рулетка, метр, угольник, рейсмус, ерунок и другие).

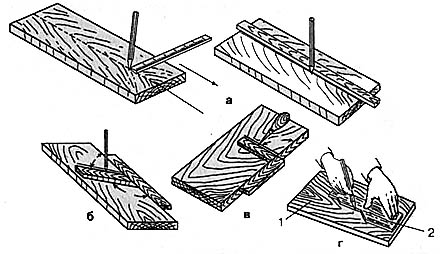

Разметку выполняют по линейке, ерунком, угольником (рис. 32).

Для нанесения прямой линии по линейке на материале сначала отмеряют требуемое расстояние от кромки и наносят точки, через которые пройдет линия (рис. 32, а). Таких точек должно быть не менее двух. Затем линейку прикладывают к материалу так, чтобы ее кромка прилегала вплотную к точкам. Плотничным карандашом или шилом через точки проводят тонкую линию. Плотничный карандаш затачивают так, чтобы он имел формутонкой и острой лопаточки. Шило должно иметь острое и тонкое лезвие.

На выстроганной поверхности раз- метку лучше делать шилом, которое оставляет после себя тонкую царапину.

Ерунком пользуются для разметки соединений на ус, а также при вычерчивании и проверке углов. Для проверки или разметки линий под углом ерунок колодкой-основанием плотно прижимают к кромке размечаемой доски и затем под нужным углом проводят риску. Кромка у доски должна быть ровной, иначе разметка будет неточной (рис. 32, б).

При разметке шилом по угольнику (рис. 32, в) нужно, чтобы доска, на которую наносят риску, имела совершенно прямые кромки, то есть была хорошо острогана. Затем к кромке прикладывают угольник так, чтобы его основание плотно прилегало к кромке. Угольник держат левой рукой, а правой проводят риски острым шилом, держа его слегка наклонно. Шило нужно вести равномерно, без нажима.

При разметке по шаблону его укладывают на доску и обводят карандашом (рис. 32, г).

Рис. 32. Приемы нанесения разметки: а — по линейке; б — по ерунку; в — по угольнику; г — по шаблону: 1 — доска; 2 — шаблон

Оборудование для столярных работ

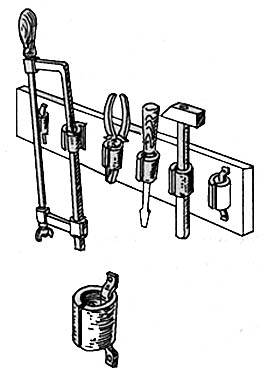

При выполнении столярных или плотничных работ необходимо правильно организовать рабочее место. Инструмент, используемый для работы, целесообразно разместить на доске, прикрепив отрезки резинового шланга и разрезав его вдоль расположения инструмента (рис. 33).

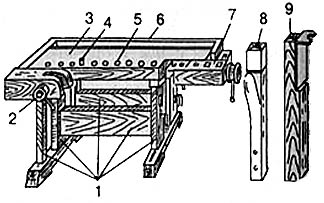

Для выполнения столярных работ используют столярный верстак (рис. 34).

Для выполнения столярных работ в домашних условиях в качестве столярного верстака можно использовать рабочий стол, сделав его передвижным или прикрепив к стене. Самое главное — он должен быть подобран по высоте, устойчивым, прочным, с толстой деревянной крышкой шириной 70-100 мм. Длина стола зависит от площади, где он установлен, с учетом того, что на столярном верстаке обрабатывают детали длиной до 3 м. Подобрать высоту стола по росту можно так: положить ладони на стол, чтобы они свободно лежали на нем, если стать рядом (где-то на уровне бедра). Высота от пола — 70-100 см.

Если устанавливают тиски, то их губки должны быть на уровне локтя согнутой руки. На крышку стола необходимо прикрепить опоры для строгания с угловым вырезом. Чтобы короткие доски при строгании не приподнимались и не сдвигались с места, в торец опоры вбивают гвозди без головки. Для закрепления досок в вертикальном положении в переднем ребре крышки стола делают прорез, продольные и поперечные связи стола крепят к ножкам болтами М 10x150, головки болта утапливают, рассверлив под них отверстия на глубину 15-20 мм.

Любой рабочий стол, особенно если он придвинут к стене, имеет существенные недостатки: на нем трудно пилить длинные доски из-за того, что мало места. Кроме того, при пилении важно, чтобы заготовка находилась ниже пояса, тогда масса тела помогает усилию руки.

Для решения этой проблемы необходимо приготовить козлы — прочный деревянный табурет, используемый для пиления, сборки столярных изделий. Ножки сначала соединяют крестом вполдерева под нужным углом, а затем — поперечиной по центру соединения, для чего в этом месте долбят квадратные отверстия размером 50x50 мм.

Откидной столик крепят петлями к бруску 50x50 мм, проходящему по длине шкафа. Сам брус дополнительно придерживается полками. Стол можно откидывать вверх или вниз. В рабочем положении столик проще всего удерживать рейкой, положенной на соседние полки. Строгать, пилить и выполнять сложные работы, конечно, тяжело, но простые столярные работы можно выполнить, используя струбцины.

Закрепление обрабатываемого материала на упрощенном верстаке можно улучшить. Вместо упора прикрепляют две планки сечением 20x35-40 мм, длиной до 300 мм.

Крышку нужно регулярно проверять, покоробленность крышки необходимо сразу же устранять. Раз в месяц следует покрывать крышку олифой. Чтобы не повредить ее при сверлении, резании, сквозном долблении, под обрабатываемую деталь подклады вают дощечки.

Верстак не следует мочить водой, ставить на него горячие предметы.

Рис. 33. Расположение инструмента при столярных работах

Рис. 34. Столярный верстак: 1 — подверстачье; 2 — передний винт; 3 — крышка верстака; 4 — верстачный станок; 5 — гнезда для клинков и гребенок; 6 — лоток для инструмента; 7 — задняя зажимная коробка; 8 — распорный штырь; 9 — гребенка

Пиломатериалы

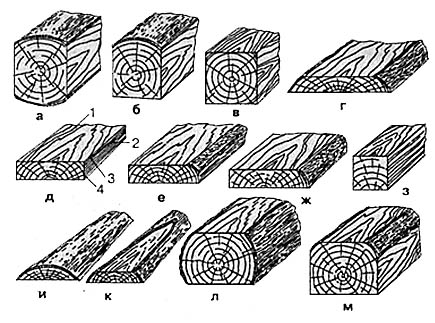

Древесину получают из стволов деревьев. Дерево, спиленное и очищенное от веток, называют хлыстом. Распиловка хлыстов на части называется раскряжевкой. При раскряжевке хлыстов получают отрезки разной длины, называемые бревнами, кряжами, чураками.

Бревна — круглый лесоматериал, используемый в круглом виде или в качестве сырья для изготовления пило- продукции.

Чураки — отрезки, длина которых подходит для обработки на станках.

Кряжи — круглый материал, который применяется для изготовления специальной продукции (фанеры, шпона, карандашей и др.).

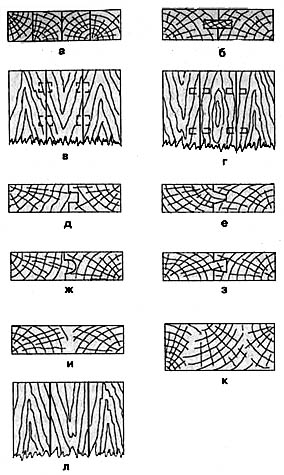

Пиломатериалы получают продольной распиловкой бревен на станках. По форме и размерам поперечного сечения пиломатериалы делятся на:

брусья (рис. 35, а, б, в) — пиломатериал толщиной и шириной более 100 мм, соответственно числу пропиленных сторон они бывают двухкантные (а), трехкантные (б), четырехбитные (в);

брусок (рис. 35, з) — обрезной пиломатериал толщиной до 100 мм;

доски — пиломатериал толщиной до 100 мм (рис. 35, г, д, е, ж), обрезная (рис. 35, д), необрезная (рис. 35, г), необрезная с тупым обзолом (рис. 35, е);

обапол (рис. 35, и, к) — боковые части бревна, срезанные при продольном распиливании;

шпалы — пилопродукция, предназначенная для использования в качестве опор для рельс железнодорожных путей. Шпалы бывают обрезные и необрезные (рис. 35, л, м).

Рис. 35. Виды пилопродукции: а — двухкантный брус; б — трехкантный брус; в — че- тырехкантный брус; г — необрезная доска; д — чистообрезная доска; е — обрезная доска с тупым обзолом; ж — обрезная доска с острым обзолом; з — брусок; и — обапол горбыль- ный; к — обапол дощатый; л — шпала необрезная; м — шпала обрезная; элементы доски: 1 — пласть; 2 — кромка; 3 — ребро; 4 — торец

Пиление ножовками

Пилением производят раскрой досок на бруски, а также оторцовку строганных деталей подлине, запиливание шипов и проушин.

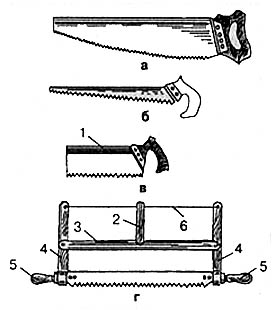

Инструмент для пиления — пила — представляет собой стальное полотно с насеченными по кромке резцами — зубьями.

Зубья пил имеют различную форму (рис. 36). Для продольного пиления применяют пилы с косоугольным (наклонным) зубом,для поперечного пиления — с зубом в виде равнобедренного или равностороннего треугольника, для смешанного пиления (по кривым очертаниям) — с зубом в виде прямоугольного треугольника.

Рис. 36. Виды пил: а — ножовка широкая (поперечная); б — ножовка узкая; в — ножовка с обушком; г — лучковая пила; 1 — обушок для жесткости; 2 — закрутка; 3 — средник; 4 — стойка; 5 — ручка; 6 — тетива

В выемке между зубьями скапливаются опилки. При недостаточных размерах выемок опилки в них спрессовываются, и пиление от этого затрудняется, может даже совсем приостановиться.

Передняя грань зуба для продольного пиления называется грудкой, задняя — спинкой.

Режущей кромкой такого зуба служит его передняя короткая кромка, боковыми кромками производят скалывание опилок. Зуб работает только при движении пилы вперед, то есть по направлению наклона зубьев.

Заточку зуба для продольного пиления производят под прямым углом к полотну пилы, поэтому такую заточку называют прямой.

У равнобедренного и равностороннего зубьев для поперечного пиления режущими являются боковые кромки. Вершина зуба представляет собой трехгранный резец. Зуб работает при движении пилы в обе стороны. Заточка зуба косая, то есть под острым углом к полотну пилы.

Косую заточку выполняют через зуб. Сначала затачивают все нечетные зубья до конца полотна, держа напильник к полотну под острым углом, затем — все четные, повернув полотно пилы другим концом, не изменяя направление напильника.

Зубья в виде прямоугольного треугольника для смешанного пиления режут всеми кромками грудки. Высота их определяется по грудке. Затачивают эти зубья под прямым углом к полотну или с небольшой расточкой (75-80°). Зубья такой формы работают только при движении пилы вперед.

Угол заострения зуба пилы — от40 до 70°, в зависимости от твердости древесины. Меньший угол заострения берут при пилении мягких пород древесины, больший — для твердых пород.

Для продольного пиления угол заострения составляет от 40 до 50° — для мягкой и 70° — для твердой древесины, для смешанного пиления — от 50 до 60°. У равнобедренных и равносторонних зубьев угол 60-70° между режущими боковыми кромками, а угол заострения между фаской и боковой гранью полотна колеблется от 45 до 80°.

Величина угла резания у пил для продольного пиления — до 80°, у зубьев для смешанного пиления — 90°, у зубьев для поперечного пиления — больше 90°.

По конструкции ручные столярньк пилы подразделяют на натянутые и не натянутые.

Полотно натянутой пилы тоньше по лотна пилы ненатянутой, поэтому натя нутой пилой работать легче, так как он; дает более узкий пропил. К натянутыг пилам относится лучковая пила.

Медленным движением на себя дела ют запил. Зубья ножовки должны дви гаться под углом 15-20° и углубиться древесину на 5-8 мм.

Левой рукой поддерживают заготовку, а правой пилят (туловище остаетс неподвижным).

Заканчивая работу, пилить нужн очень осторожно и плавно 2-4 зубьями поддерживая отрезаемую часть лево рукой. Пилить на полный размах можн только тогда, когда пила войдет в дре весину на глубину 5-8 мм.

Подготовка пил заключается в фуге вании, разводке и заточке. Сначала пилу надо тщательно очистить от смолы, oni лок, ржавчины, промыть в керосиж Выровняв полотно, приступают к фуге ванию — выравниванию зубьев пил р одной высоты двумя способами: в Beрстаке и в специальной коробке.

Разводку зубьев производят во избежание зажима полотна пилы в пропил Она заключается в том, что зубья пооч< редно отгибают: четные — в одну сто рону, нечетные — в другую, отгибе только верх зуба на 2/з его высоты от О' нования.

При пилении древесины твердых ш род зуб отгибают на 0,25-0,5 мм; а легких — на 0,5-0,7 мм в сторону.

Заточку зубьев выполняют напильником с одинарной и двойной насечко При заточке полотно пилы зажимают тиски, укрепленные на верстаке. Напильник прижимают к зубу при движении его от себя, а при возврате слег

приподнимают, чтобы он не касался пилы. Сильно прижимать напильник к зубу не следует, так как при этом он будет нагреваться, что приведет к уменьшению прочности зубьев пилы. Пилы для поперечного раскроя имеют косую заточку под углом 60-70“ через один зуб. Зубья с прямой заточкой затачивают под углом 90°.

Лучковые пилы затачивают трехгранными напильниками. Наточенные пилы не должны иметь заусенцев, засинений и других дефектов. Заусенцы снимают напильником с мелкой насечкой (бархатными).

Технология пиления ножовкой поперек, вдоль волокон и в стусле

Для получения пиломатериала разных размеров вручную используют широкие и узкие ножовки.

Технология пиления широкой ножовкой поперек волокон заключается в следующем. Сначала проверяют исправность полотна и ручки ножовки, а также надежность закрепления полотна в ручке, правильность заточки и развода зубьев, убеждаются в отсутствии трещин. При простукивании ногтем полотно издает чистый, не дребезжащий звук. Зубья пилы должны быть разведены на 0,4-0,6 мм в обе стороны и иметь форму прямоугольника, угол заострения 55°, прямолинейное полотно.

После этого доски укладывают на крышку верстака, откидной упор которого установлен в вертикальном положении. Отрезок доски размещают вплотную к упору разметочными линиями вверх так, чтобы отпиливаемая часть свешивалась с крышки верстака. Разметочная линия должна быть параллельна торцу крышки верстака и выступать за упор не менее чем на 20 мм. Перед началом пиления проверяют соответствие заданному размеру расстояния между рисками.

Приняв правильное рабочее положение, правой рукой берут в обхват ручку ножовки, а левой прижимают отрезок доски к упору. Правильное положение корпуса ноги и хват ножовки сохраняют в течение всего процесса.

Делают запил по риске (начало пиления), ставят ножовку зубьями задней части полотна на риску, приподнимают ручку так, чтобы придать полотну наклон в 20-30° по отношению к горизонтальной линии и, направляя полотно ногтем или согнутым суставом большого пальца левой руки, медленным движением ножовки на себя, без нажима, делают запил на противоположном от себя ребре доски. Осторожно, короткими движениями ножовки углубляют запил на 10- 15 мм. Он должен проходить точно по рискам на кромке и пласти отрезка доски. Скалывание и отщепы древесины не допускаются.

Следят затем, чтобы ноготь или сустав большого пальца левой руки касался полотна ножовки выше зубьев.

Распиливают основную часть отрезка доски, прижав ее левой рукой к упору, и пилят на всю длину полотна, делая 60-80 движений в минуту с легким нажимом при движении ножовки от себя.

Распил тоже должен проходить точно по разметочной линии перпендикулярно пласти отрезка доски. В процессе пиления корпус должен оставаться неподвижным и лишь слегка наклоненным вперед.

Заканчивая пиление крайней части отрезка доски, темп замедляют и ослабляют нажим на ножовку. Отпиливаемую (свешивающуюся с крышки верстака) часть доски придерживают левой рукой.

Продольное пиление(вдоль волокон) выполняют так же, как и поперечное, но заточку зубьев пилы выполняют в форме прямоугольного треугольника высотой 3-5 мм, угол заточки — 60°, развод — 0,2-0,4 мм в каждую сторону.

Закрепляют отрезок доски в задней коробке верстака, вращая зажимной винт правой рукой, заднюю коробку отводят назад на толщину отрезка доски, левой рукой берут отрезок доски за торец или боковую кромку и, удерживая его в вертикальном положении, вставляют в заднюю коробку размеченной пла- стью к себе, кромкой, от которой начиналась разметка вправо, и закрепляют так, чтобы разметочные линии были перпендикулярны крышке верстака. Проверяют правильность закрепления отрезка доски по высоте. Полотно ножовки, поставленное на торец отрезка, вместе с рукой, согнутой в локте под углом 90°, должны составлять прямую линию, параллельную крышке верстака.

Приняв правильное рабочее положение, правой рукой берут ножовку за ручку в обхват, левую руку кладут на левую часть торца отрезка доски. Делают запил доски, как и при поперечном пилении.

Основную часть отрезка доски распиливают на 2/з его длины. Придерживая торец заготовки левой рукой, производят пиление, делая 60-70 движений в минуту, с легким нажимом на ножовку при движении от себя. Распил должен быть прямолинейным, проходить точно по разметочной линии. Пиление нужно производить на всю длину полотна пилы.

Чтобы распилить оставшуюся часть отрезка доски, ослабляют задний винт задней коробки, переворачивают отрезок недопиленной частью вверх, делают встречный запил по риске и продолжают пиление. Заканчивая пиление, замедляют темп движений и ослабляют нажим на ножовку.

Встречные распилы должны точно совпадать между собой. Скалывание недопиленной части древесины не допускается. Закончив пиление,проверяют соответствие всех размеров заготовки заданным размерам.

Перед тем, как приступить к пилению ножовкой в стусле заготовку для пиления размечают под углом 45°, кладут ее на крышку верстака лицевой пластью вверх, кромкой к себе. Вдоль лицевой кромки откладывают заданный размер заготовки. Левой рукой кладутерунок на пласть заготовки так, чтобы рабочая кромка пера совпадала с отложенным размером, а направление пера образовывало заданный угол с кромкой заготовки. Правой рукой карандашом проводят риску. Колодочка ерунка должна прижиматься только к лицевым граням заготовки. Перед проведением риски нужно убедиться, что перо ерунка направлено в нужную сторону и находится у отметки, через которую должна пройти риска, а рабочая грань колодки плотно прижата к кромке заготовки.

Закрепляют стусло на крышке верстака и кладут в него размеченный отрезок доски. С помощью зажимного винта отводят заднюю коробку немного назад и закрепляют стусло между одним из клиньев в отверстиях крышки верстака и клином в отверстии зажимной коробки. Укладывают в стусло отрезок доски размеченной пластью вверх. Стусло должно быть прочно закреплено на крышке верстака. Разметочные линии на пласти и кромках заготовки должны совпадать с прорезями стусла. Нажимом на края стусла проверяют прочность его закрепления.

Делают запил по риске. Прижимают отрезок доски левой рукой кпротивоположной от себя стенке стусла, правой рукой берут ножовку, вставляют ее в прорезь стусла и делают запил по всей ширине отрезка доски. Он должен точно совпадать с разметочными линиями на пласти и кромках отрезка доски. Следят за тем, чтобы на кромке отрезка доски не образовывалось отщепов древесины.

Отрезок доски распиливают по разметочной линии. После углубления запила на 8-10 мм производят пиление в обычном темпе (60-80 движений в минуту) на всю длину полотна пилы. В конце пиления темп замедляют и ослабляют нажим на пилу.

Распил должен проходить по разметочным линиям и быть перпендикулярным пласти доски. Следят за тем, чтобы зубья ножовки не касались стенок и дна стусла. Ерунком проверяют правильность угла между плоскостью распила и кромкой, а угольником — перпендикулярность распила к пласти.

Строгание

Строгание древесины применяют для придания поверхности древесины ровного гладкого вида.

Инструменты для ручного строгания делятся на две группы:

- Для плоскостного строгания:

а) шерхебель — для грубого строгания;

б) рубанок с одиночным ножом — для выравнивания поверхности;

в) рубанок с двойным ножом — для чистового строгания;

г) фуганок — для окончательного чистового строгания;

д) полуфуганок с L-корп. 530 мм вместо 650 мм;

е) шлифтик — для зачистки древесины, имеющей задиры.

II. Для фигурного строгания:

а) цинчбель — для образования мелких борозд под фанерирование;

б) зензубель — для отборки четвертей;

в) фалыдгебель — для выборки четвертей (имеет ступенчатую подошву);

г) шпунтубель — для ручной выборки пазов-шпунтов;

д) галтель — для образования желобов;

е) калёвка — для профильной обработки кромок деталей;

ж) горбач — для обработки выпуклых (вогнутых поверхностей).

Рубанок, помимо ножа, имеет контр- нож-стружколом, что улучшает качество строгания. В подошве рубанка имеется узкая прорезь — 5,7±0,5-1 мм, через которую выступает лезвие ножа.

Наладка рубанка заключается в заточке ножей на точильном круге для получения угла заострения 25±5"; правке оселком, установке и креплении ножа в прорези подошвы.

Строгать древесину следует вдоль волокон, на полный размах руки, по прямой линии с равномерным нажимом на инструмент. Строгание производят за счет движения рук, а не корпуса тела, иначе работающий устанет.

Бруски строгают следующим образом: укладывают их на верстак и закрепляют, неровности на поверхности бруска состругивают шерхебелем, рубанком, а затем зачищают фуганком, после чего брусок поворачивают и строгают другие стороны.

Перед строганием торцовых сторон заготовок сначала размечают их под углом 45° и 90“ по заданным размерам. Измеряют длину заготовки и определяют величину припуска. На расстоянии половины припуска от одного из торцов перпендикулярно кромкам на лицевой пласти по угольнику проводят риску. Вдоль лицевой кромки откладывают заданный размер детали и параллельно первой проводят вторую поперечную риску. Проведенные риски переносят на остальные грани заготовки.

Для разметки под углом в 45° накладывают ерунок на лицевую пласть так, чтобы колодочка плотно прилегала кли- цевой кромке заточки, а наружная грань пера находилась у точки совпадения поперечных рисок на лицевой пласти и противоположной лицевой кромке заготовки. Проводят риску под углом. 45" к кромкам и переносят ее на противоположную пласть. Расстояние между рисками должно соответствовать заданной длине детали. На лицевых кромках откладывают меньший размер длины детали. Нужно следить за тем, чтобы при разметке колодочки угольника и ерунка плотно прижимались к лицевым граням заготовки, и проверять соответствие расстояния между рисками заданным размерам.

Торцовку выполняют лучковой пилой по разметочным линиям. Разворачивают полотно пилы для пиления поперек волокон и производят торцевание заготовок по рискам, оставляя припуски 1- 2 мм на дальнейшую обработку. Для пиления под углом 45 и 90' следует пользоваться стуслом. Для торцевания большого количества заготовок рекомендуется применять пакетный способ распиловки пиломатериалов. Линия распила должна проходить на расстоянии 1-2 мм от разметочной линии с внешней ее стороны. Распил производят параллельно разметочным линиям. Сколы недопиленной части древесины не допускаются.

Заготовку для строгания закрепляют в торец. При помощи зажимного винта отодвигают заднюю коробку верстака на расстояние, несколько большее толщины заготовки и, удерживая заготовку левой рукой в вертикальном положении, закрепляют ее в коробке. Торец заготовки должен выступать над крышкой верстака на 100-150 мм. Угольником проверяют вертикальность положения заготовки и убеждаются в прочности ее закрепления.

Подготавливают к работе рубанок с двойным ножом, наладив его так, чтобы толщина снимаемой стружки не превышала 0,1 мм. Лезвие ножа должно быть хорошо заточено, стружколом установлен на расстоянии 1 мм от режущей кромки ножа. Проверяют отсутствие перекоса ножа в колодке рубанка и прочность его закрепления. Остругивают торец под углом 90" к боковым граням заготовки.

Приняв рабочее положение корпуса и ног, как для пиления при вертикальном закреплении материала в задней коробке верстака, и начав строгание торца со стороны наибольшего припуска, крепко прижимают рубанок к поверхности торца и удерживают его под острым углом к направлению строгания. Движением от себя остругивают не более 2/з поверхности торца, оставшуюся часть поверхности остругивают движением на себя.

Строгание производят до середины толщины разметочных линий на гранях заготовки. Выстроганная поверхность должна быть гладкой, прямолинейной и перпендикулярна боковым граням заготовки. Отколы крайних волокон древесины, задиры, защепы не допускаются.

Внимательно следят за тем, чтобы при строгании нож не доходил до противоположного конца торца и чтобы не перестрогать поверхность за разметочные линии. Периодически контролируют на глаз и угольником перпендикулярность оструганной поверхности боковым граням заготовки.

Остругивают торец заготовки под углом 45° (в полуторец).

Донце для строгания в полуторец закрепляют с помощью задней коробки верстака. Левой рукой плотно прижимают заготовку к упору донца. Рубанок берут правой рукой так, чтобы большой палец удерживал колодку за подошву, указательный был у летка, а остальные входили в леток и находились на его внутренней поверхности (щечке). Прижимая рубанок к нижней и боковой направляющим поверхностям донца, резкими движениями от себя производят строгание на всю длину торца до разметочной линии.

Поверхность торца должна быть прямолинейной, перпендикулярной пласти и проходить под углом 45° к кромкам заготовки.

Не допускается состругивание риски, образование сколов и отщепов древесины по краям торца.

На глаз и контрольно-измерительными инструментами проверяют перпендикулярность оструганной поверхности пластям, наклон ее под углом в 45° к кромкам заготовки.

Соответствие длины сторон заготовки заданным размерам проверяют, сравнивая с образцами, определяют шероховатость обработанных поверхностей.

Долбление гнезд, проушин

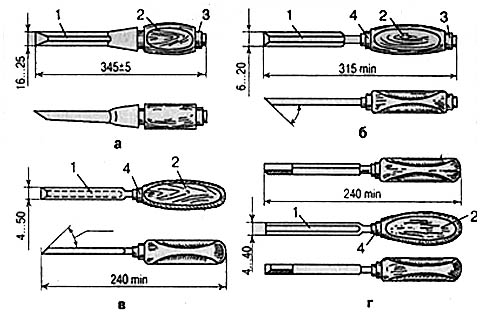

Для гнезд, проушин и других углублений используют долото и стамески.

Для изготовления шипового соединения брусков в одной детали делают гнездо (отверстие), а в другой шип (выступ).

Сделать отверстие или углубление можно различными способами, в том числе и долблением с помощью долота. При долблении долотом подрезают слои древесины и удаляют их. Гнездо для соединения деталей может быть сквозным (на всю толщину) или глухим, не сквозным.

Долбление выполняют с помощью долота и киянки. Долота бывают шириной от 6 до 20 мм, но иногда встречаются и не стандартные — уже или шире. Их выбирают в зависимости от размера гнезда.

Перед работой долото осматривают, при необходимости затачивают, так как тупое долото не режет, а мнет древесину, и гнездо будет выполнено некачественно.

При долблении длинных деталей их не закрепляют, а прижимают к верстачной доске или доске, на которой укладывают обрабатываемую деталь и прижимают, сидя на них, массой тела.

Технология долбления заключается в следующем.

Размечают деталь, мелкие закрепляют.

Устанавливают долото у линий разметки поперек волокон древесины, отступив от риски на 1 -2 мм фаской внутрь гнезда.

Держа долото левой рукой, киянкой, находящейся в правой руке, ударяют по ручке долота. Чтобы ручка долота при ударе не раскололась, на нее надето металлическое кольцо.

Долото держат под прямым углом к детали и наносят несколько ударов киянкой.

Затем вынимают долото, ставят его с некоторым наклоном к детали, фаской к удаляемой древесине и срезают часть материала.

Затем вновь углубляют долото перпендикулярно поверхности детали и убирают материал.

После того, как сделано достаточное углубление, обрабатывают противоположную сторону гнезда.

Если гнездо будет сквозным, то, доведя работу до половины, брусок переворачивают и заканчивают работу аналогично описанной. Долбят вглубь, а не в ширину.

Если нужно выдолбить широкое гнездо, а инструмент подобран не по всей ширине, то сначала удалят слой материала с одной стороны гнезда, а затем с другой.

Для подчистки гнезд и резания используют стамески, иногда, когда нет долота, в домашних условиях долбление выполняют стамеской, соблюдая правила техники безопасности, так как при долблении стамеска может погнуться и сломать инструмент, поскольку она тоньше долота. Долбить стамеской тяжелее и медленнее.

Как и в долотах, полотно стамески изготавливают из инструментальной стали. В плоских стамесках режущее полотно представляет собой стальную полосу, оканчивающуюся острым лезвием, которое работает, как нож, перерезая волокна рукоятки. При подстрагивании стамеску держат правой рукой за рукоятку.

Двигать стамеску нужно вдоль волокон. При резании стамеской правой рукой нажимают на торец ручки, а левой прижимают полотно стамески к древесине, следя за тем, чтобы пальцы левой руки не были впереди стамески. Стружка должна быть тонкой,завиваться, а не откалываться. Угол заострения стамески — 25±5“.

При долблении стамеской удары киянкой должны быть строго по центру.

Для образования гнезд, проушин прямоугольного сечения в деталях древесины применяют долота.

Различают долота плотничные и столярные. Долото состоит из полотна с лезвием на конце и рукоятки, на которую сверху насажено кольцо. Полотно изготавливается из инструментальной стали, рукоятки — из сухой древесины дуба, бука, граба, клена, белой акации, W=12%.

Приемы работы долотом:

а) выборка сквозных гнезд. Гнезда прямоугольной формы выбирают по разметке, при этом разметку наносят с обеих сторон, несквозных — с одной стороны. Деталь укладывают на столе, прочно ее закрепляют (под деталь укладывают обрезки из досок, чтобы не портить крышку стола). Долбление производят так: долото устанавливают фаской, обращенной внутрь гнезда, отступив от риски на 1 -2 мм и легкими ударами киянки наносят удары по долоту, покачивая в стороны, затем 1-2 мм гнезда зачищают стамеской;

б) выборка несквозных гнезд.

При долблении сквозных гнезд древесину выбирают сначала с одной стороны гнезда, а затем, повернув деталь, с другой. Зачищают гнезда, пазы, снимают кромки плоскими и полукруглыми стамесками.

Полукруглыми стамесками обрабатывают криволинейные поверхности и выдалбливают отверстия криволинейной формы. Угол заострения стамесок — 25±3°. При работе стамеской удары киянкой или молотком нужно наносить строго по центру. Стамеской работают также путем нажима на нее рукой. Для этого правой рукой нажимают на торец стамески, а левой прижимают полотно к древесине, направляя его в нужном направлении.

Рис. 37. Долота и стамески: а — долота плотничные; б — долота столярные; в — стамески плоские; г — стамески полукруглые; 1 — полотно; 2 — рукоятка; 3 — кольцо; 4 — колпачок

Во избежание получения травмы при работе стамеской нельзя резать в направлении поддерживающей руки на себя, на весу, с упором детали на грудь и в том случае, когда деталь лежит на коленях. По той же причине нельзя оставлять долота или стамески (рис. 37) лезвием к себе, на краю стола или верстака.

Долбление сквозных и глухих отверстий ручными инструментами

Для долбления глухих и сквозных отверстий используют долота столярные шириной 10-16 мм, стамески плоские шириной 10-18 мм, метр складной, угольник, ерунок, шило, карандаш, рейсмус и киянку. Выполняют работу в такой технологической последовательности. Сначала производят разметку для долбления отверстий. Для этого изучают чертеж и намечают порядок разметки.

Кладут заготовку на крышку верстака лицевыми поверхностями вверх и к себе. Метром, наложенным на пласть заготовки вдоль ее лицевой кромки, откладывают заданные расстояния от торца до поперечных сторон отверстий. С помощью угольника через отложенные размеры проводят поперечные риски и переносят их на остальные грани заготовки.

На размеры, равные расстоянию от соответствующей лицевой грани до продольных стенок отверстий,устанавливают рейсмус и проводят риски на лицевой и противоположной ей гранях. При разметке глухих отверстий рейсмус устанавливают на заданный размер глубины отверстий и проводят риски на кромках. Риски должны быть ровными, четкими, толщиной не более 0,3 мм.

Рабочие грани колодочекугольника и рейсмуса должны прижиматься только к лицевым поверхностям заготовки. После окончания разметки проверяют соответствие расстояния между рисками заданным размерам.

С помощью зажимной коробки закрепляют заготовку на крышке верстака или с помощью струбцин и других зажимных приспособлений на подставках размеченными лицевыми сторонами

вверх и к себе. Подбирают столярное долото с шириной лезвия, соответствующей ширине отверстия. В процессе долбления заготовка не должна двигаться, прогибаться или пружинить. Проверяют правильность заточки и насадки столярного долота.

Приняв правильное рабочее положение (стать вполоборота к верстаку, левая нога слегка выдвинута вперед, ступня развернута на 70-80“ по отношению к ступне правой ноги), левой рукой берут долото, обхватив ручку так, чтобы ее верхняя часть была открыта, а правой рукой — киянку.

Если имеется несколько размеченных заготовок одинаковой толщины (ширины), кладут их размеченными поверхностями вверх вплотную друг к другу и садятся на них, прижимая заготовки своим весом к поверхности верстака (подставки). Правильное рабочее положение сохраняют в течение всего процесса долбления.

Выдалбливают глухое отверстие. Для этого устанавливают лезвие долота фаской внутрь отверстия строго параллельно поперечной риске в 1,5-2,0 мм от ее внутренней стороны и легким ударом киянки заглубляют долото в древесину на 3-4 мм.

Переставляют долото параллельно первоначальному положению на расстояние 8-10 мм от него внутрь отверстия, слегка наклоняют к себе и ударом киянки подрубают перерезанные волокна. Покачиванием долота от себя и к себе отделяют подрубленные волокна и удаляют их из отверстия. Аналогичными приемами выбирают отверстие до половины его глубины.

Поворачивают долото вокруг вертикальной оси и, начиная от противоположной риски, выбирают вторую половину глубины отверстия.

Мелкие отверстия выбирают сразу на заданную глубину, более глубокие отверстия — сначала примерно на половину их глубины и вторым проходом — на заданную глубину.

Удары киянкой должны быть резкими, но не сильными. Наносить их нужнс строго вдоль оси полотна долота. Угог наклона полотна при скалывании волокон древесины составляет 50-60“. Разметочные линии должны оставаться видимыми на ребрах граней отверстия. Смятие ребер и заглубление лезвия по,п риски не допускается.

Тем же долотом или плоской стамеской такой же ширины без помощи киянки зачищают дно и стенки отверстия, нажимая на торец рукоятки кистью правой руки. С помощью метра или линейки проверяют соответствие длины, ширины и глубины отверстия заданным размерам.

Поперечные и продольные стенки отверстия должны быть гладкими, прямолинейными, располагаться под прямым углом друг к другу и поверхности заготовки.

Не допускается срезание рисок и смятие ребер при зачистке стенок и дне отверстия.

В той же последовательности, что и при долблении глухих отверстий, выбирают сквозное отверстие на глубину несколько большую половины толщинь (ширины) заготовки. Переворачивают заготовку противоположной стороной вверх и встречным долблением заканчивают выработку отверстия.

Тем же долотом или плоской стамеской зачищают стенки отверстия, следя затем, чтобы при встречном долблении не образовывались уступы, неровности и выколы древесины.

Особенность долбления наклонны> отверстий состоит в том, что заглубле-

ние долота в древесину производят под заданным углом наклона оси отверстия к поверхности заготовки. Закончив работы, анализируют выполненное задание, определяют допущенные дефекты и способы их устранения.

Сверление отверстий

Круглые цилиндрические отверстия для круглых шипов, нагелей, болтов выбирают сверлами, состоящими из хвостовика, стержня, режущей части и элементов для отвода стружки.

Перовое сверло имеет желобочную форму, применяется для отверстий под нагели; центровыми сверлят сквозные и неглубокие отверстия поперек волокон; винтовые применяют для сверления глубоких отверстий; спиральные имеют центр и подрезатель 042 мм.

Сверла приводят в действие коловоротом . В коловорот крепят сверла с диаметром хвостовика 10 мм.

Для сверления глубоких отверстий применяют бурав, для неглубоких — буравчик. Отверстия сверлами выбирают по разметке и шаблону, центр сверления предварительно намечают шилом. Заготовку-деталь укладывают на верстак и размечают отверстия. Ручку коловорота обхватывают правой рукой, а нажимную головку — левой.

При работе коловоротом необходимо следить за тем, чтобы его ось совпадала с осью отверстия. Коловорот нельзя держать так, чтобы сверло было обращено в сторону работающего.

Использовать сверла с трещинами запрещается!

Сверление отверстий при вертикальном расположении коловорота

Для сверления глухих отверстий перпендикулярно поверхности древесины заготовку кладут на крышку верстака размеченной лицевой пластью вверх лицевой кромкой к себе и закрепляют.

Заготовка во время сверления не должна двигаться и прогибаться.

Перед закреплением заготовки проверяют по чертежу правильность разметки отверстий.

С помощью шила, острие которого устанавливают в точке пересечения осей отверстий, следят за тем, чтобы на- колы были перпендикулярны поверхности заготовки, в размеченных центрах отверстий делают наколы глубиной 2- 3 мм.

Подбирают центровое сверло с диаметром, соответствующим заданному размеру отверстия, прочно и без перекоса закрепляют его в кулачковом патроне коловорота.

Все части коловорота должны быть исправны, сверло — хорошо заточено.

Став вплотную к верстаку против размеченного центра отверстия (ноги расставить на ширину плеч, корпус не сгибать), правой рукой берут коловорот за ручку, левой — за нажимную головку. Осторожно, без нажима на инструмент, устанавливают центр (острие) сверла точно в наколотый центр отверстия. Выравнивают коловорот так, чтобы стержень сверла принял вертикальное положение и располагался перпендикулярно поверхности заготовки.

Правильное рабочее положение сохраняют в течение всего процесса сверления.

Легким нажимом на головку коловорота немного заглубляют острие сверла в древесину и равномерным вращением рукоятки коленчатого стержня просверливают отверстие на заданную глубину. В процессе сверления периодически извлекают сверло из отверстия и удаляют стружку.

На поверхности древесины не должны образовываться заусенцы и отщепы древесины. Стенки отверстия должны быть ровными. Отклонение оси отверстия от заданного направления не должно превышать 2”.

Отклонение глубины сверления от заданного размера может быть не более 2 мм.

С помощью деревянного штыря, соответствующего диаметру отверстия, линейки и угольника проверяют глубину сверления и перпендикулярность оси отверстия поверхности заготовки.

Сверление глухих отверстий под углом 45° к поверхности заготовки

В кулачковый патрон коловорота вставляют винтовое или спиральное сверло, соответствующее заданному диаметру отверстия.

Все части коловорота должны быть исправны, сверла — хорошо заточены.

Пробным сверлением проверяют соответствие диаметра сверла заданному размеру отверстия.

Принимают рабочую стойку и хватку инструмента такие же, как и для сверления отверстий перпендикулярно поверхности древесины.

Выравнивают коловорот так, чтобы стержень сверла совпадал с размеченной на кромках продольной осью отверстия. Острие сверла устанавливают точно в наколотый центр отверстия. Стержень сверла должен располагаться под заданным углом к поверхности пласти и параллельно кромкам заготовки.

Сверление отверстия на заданную глубину

Теми же приемами, что и при сверлении отверстий перпендикулярно поверхности, просверлить отверстие на заданную глубину. Стенки отверстия должны быть ровными и гладкими. Отклонение оси отверстия от заданного направления не должно превышать 2”, а отклонение глубины от заданного размера — не более ±2 мм.

С помощью деревянного штыря, соответствующего диаметру отверстия, линейки и ерунка проверяют глубину сверления и угол наклона оси отверстия к поверхности древесины.

Сверление сквозного отверстия под углом 90° к поверхности заготовки

В той же последовательности, что и при сверлении глухих отверстий, просверливают отверстие заданного диаметра на глубину 1/2—2/з толщины заготовки. Вращением через торец переворачивают заготовку противоположной поверхностью вверх, накалывают шилом центр и встречным сверлением заканчивают выработку отверстия. На стенках встречных отверстий не должны образовываться неровности. Образование трещин, выколов и отщепов древесины на поверхности заготовки не допускается. Проверяют величину отклонения оси отверстия от заданного правления.

Сверление сквозного отверстия с одной стороны

Из отходов материала подбирают строганную подкладку шириной не менее ширины заготовки. Оторцовывают ее по длине заготовки. Закрепляют заготовку вместе с подкладкой на крышке верстака и, пользуясь уже известными приемами, просверливают отверстие насквозь с одной стороны. В конце сверления ослабляют нажим на головку коловорота. Поверхность заготовки должна плотно прилегать к поверхности подкладки, а подкладка — к крышке верстака. Сравнивают качество выработки сквозных отверстий при встречном сверлении и при сверлении с одной стороны.

Сверление глухого отверстия в торце заготовки

С помощью задней коробки закрепляют заготовку в вертикальном положении так, чтобы размеченный торец на 3- 5 см выступал над плоскостью крышки верстака.

В патроне коловорота закрепляют ложечное сверло соответствующего диаметра. Известными приемами просверливают глухое отверстие на заданную глубину. В процессе сверления периодически извлекают сверло из отверстия и удаляют стружку с помощью щетки или кисти. Выдувание стружки из отверстия ртом не допускается.

Сравнивают качество и производительность выработки отверстий различными типами сверл.

Чтобы изготавливаемое шиповое соединение было прочным, ставят нагели. Они представляют собой деревянные или металлические стержни цилиндрической или крестообразной формы.

Отверстие под нагели выбирают сверлами. Сверлить отверстие надо так, чтобы сверло шло без отклонений по заданному направлению, предварительно наколов древесину шилом. Для круглых шипов, болтов отверстия выбирают сверлами с помощью коловорота или электродрели. Неглубокие отверстия под шурупы в твердой древесине сверлят буравчиком с диаметром сверла от 2 до 10 мм. Чтобы древесина не раскололась при сверлении, буравчик периодически вынимают из отверстия и очищают от стружки. До начала сверления сверло затачивают напильником с мелкой насечкой, а затем прочно закрепляют в патрон.

Глубокие сквозные отверстия сверлят по разметке с двух сторон, чтобы на отверстии не было откола и оно было чистым. Под деталь, которую просверливают, подкладывают доску (бросовую) чтобы не повредить крышку верстака или стола.

При работе плохо заточенным инстру. ментом поверхность получается мшистой, не качественной, поэтому к заточке инструмента нужно отнестись серьезно.

Заточка на бруске ножей рубанка, долота, стамески

Чтобы заточить ножи режущих инструментов в домашних условиях необходимо:

- Подготовить брусок к работе. Для этого рабочую часть бруска смочить водой, если поверхность имеет неровности, устранить их притиркой на крупнозернистом бруске. Закрепить брусок.

- Установить лезвие ножа на рабочей поверхности бруска, взяв нож правой рукой так, чтобы указательный палец находился на его передней грани и был вытянут по направлению к режущей кромке, а остальные пальцы — обхватывали нож и находились на его задней грани.

Устанавливают лезвие ножа на бруске так, чтобы вся поверхность фаски прилегала к его поверхности.

Убедиться, что нож прилегает к рабочей поверхности бруска всей плоскостью фаски и заточить нож круговыми движения с равномерным нажимом на него, сохраняя неизменным угол касания к поверхности бруска до появления заусенца на передней грани. Перевернуть нож передней гранью к бруску, прижать его к рабочей поверхности бруска всей плоскостью грани и с легким нажимом двумя пальцами левой руки несколькими круговыми движениями снять заусенец. Перевернуть нож в первоначальное положение и продолжать заточку с более легким нажимом, сохраняя прежний угол наклона, затем вновь перевернуть нож фаской вверх и продолжать заточку до полного снятия заусенца.

Железки стругов, долот и стамесок сначала оттачивают на круглом точиле, затем на бруске и направляют на оселке.

После заточки на бруске режущая кромка должна быть острой, прямолинейной и перпендикулярной боковым граням.

Проводить пальцем по режущей кромке ножа для проверки заточки инструмента нельзя, ее проверяют на глаз, и угольником — прямолинейность боковым граням.

Заточку на бруске заканчивают, когда на режущей кромке появится равномерная заусеница.

- Заправить нож на оселке. Правку ножа на оселке проводят, используя те же приемы, что и при заточке на бруске, делая продольные и поперечные или кругообразные движения.

После правки на оселке фаска должна иметь зеркальную поверхность, блик не просматривается, заусенец полностью удален.

Для контроля заточки ножа просматривают фаску на свет, убедившись в отсутствии блика и мелких зазубрин.

Режущая кромка железок долот и стамесок должна составлять прямой угол с боковой гранью, быть очень острой, не иметь заусенец и выбоин.

Соединение нагелями

Нагели — это деревянные или металлические вкладыши цилиндрической, пластинчатой или крестообразной формы, препятствующие взаимному смещению соединяемых элементов.

Цилиндрические нагели — болты, штыри, проволочные гвозди, кованые гвозди, дубовые цилиндрические нагели, трубки, глухари и шурупы.

Пластинчатые нагели имеют форму тонкого прямоугольного параллелепипеда и изготавливаются из твердой сухой древесины (обычно дуба) или стали и применяются для сплачивания брусьев, работающих на изгиб.

Пдастинки врезаются в оба сплачиваемых бруса на глубину не более 1/s высоты бруса. Пластинки могут быть сквозными (во всю ширину балки) или глухими.

При ширине балок до 15 см применяются сквозные пластинки, при большей ширине — глухие.

По способу установки нагели делятся на:

- нагели, закладываемые в заранее подготовленное отверстие, равное v\nv меньше полной длины нагеля. К ним относятся болты, штыри, бруски дубовые цилиндрические и пластинчатые нагели

- нагели, забиваемые или завинчи ваемые в подготовленные отверстия н( на полную глубину. К ним относятся про волочные гвозди диаметром более 6 ми и шурупы или глухари диаметром боле! 4 мм;

- нагели, забиваемые или завинчи ваемые без предварительной подготое ки отверстия. К ним относятся провс лочные гвозди толщиной до 6 мг^ некоторые стальные пластинчатые наге ли и шурупы диаметром до 4 мм.

Нагельные соединения применяютс для устройства стыков, а также для сс единения отдельных элементов меж/ собой.

Размещая стальные или дубовь цилиндрические нагели нужно учест что расстояние между осями цилиндр ческих нагелей не должно быть меньш

В сопряжениях на стальных и дубовых цилиндрических нагелях обязательна постановка стяжных болтов. Нагели размещают в два или четыре продольных ряда, в один или три ряда размещение недопустимо!

При выполнении нагельных соединений необходимо руководствоваться следующим:

- во избежание увода сверла при сверлении отверстий в толстых элементах или в пакете элементов, следует применять электросверла с направляющей рамой;

- пересверливание «ушедшего отверстия» резко ухудшает работу нагеля и ослабляет элемент;

- во избежание откола древесины при забивке нагелей в отверстия, необходимо тщательно очищать отверстия от стружки, концы нагелей слегка затачивать на конус;

- не следует забивать нагели значительно большего диаметра, чем просверленные отверстия;

- не следует располагать нагели в нечетное количество рядов (1 -3) во избежание прохождения ряда нагелей по оси элементов;

- при разметке отверстий для сверления следует строго придерживаться правил размещения нагелей.

В соединениях на пластинчатых нагелях необходимо:

- точно размечать и вырезать гнезда в соединяемых элементах для полного их совпадения;

- не допускать зазора между брусьями;

- направление волокон пластинок должно быть перпендикулярно к плоскости шва;

- пластинки должны входить в каждый брус на половину своей высоты;

- гнезда должны иметь ширину, равную толщине пластинки;

- не следует допускать элементов с наличием трещин, расположенных вблизи плоскости скалывания;

- гнезда и пластинки должны быть строго перпендикулярны к плоскости шва.

Гвоздевые соединения

Чтобы при забивании гвоздей древесины не раскалывалась, необходимо правильно разместить гвозди с учетом толщины деревянного элемента и диаметра гвоздя.

Различают три способа размещения гвоздей: рядовое, в шахматном порядке и косыми рядами.

|

Таблица 16. Расстояние между осями гвоздей

|

Расстояние от края (торца) доски до вбиваемого гвоздя должно быть не менее 15 диаметров гвоздя. Расстояние поперек волокон между рядами гвоздей и от крайнего ряда до кромки — не менее 4 диаметров гвоздя при прямом забое и 3 диаметра гвоздя — при размещении гвоздей в шахматном порядке или косыми рядами под углом, равным 45°.

Чтобы получить качественное гвоздевое соединение, следует руководствоваться правилами забивания гвоздей:

- размеры гвоздей по толщине и длине должны строго соответствовать чертежу;

- расстояние между гвоздями вдоль и поперек волокон должно быть не менее указанных в правилах размещения гвоздей;

- щели между соединяемыми элементами недопустимы;

- гвозди должны забиваться перпендикулярно к соединяемым элементам.

Соединение винтами и глухарями

Соединяя элементы лестниц винтами и глухарями, необходимо руководствоваться правилами расстановки стальных цилиндрических нагелей. Заглубление винтов и глухарей в древесину должно быть не менее 8 диаметров сечения винта или глухаря.

Глухари — это крупные шурупы длиной от 35 мм и толщиной от 6 мм с квадратной или шестигранной головкой, приспособленной для завинчивания глухаря ключом.

Соединения на шурупах

С помощью шурупов можно прочно соединить детали. В мягкую древесину небольшие шурупы можно завернуть и без предварительного сверления, но под шурупы, как правило, высверливают отверстия.

Очень часто толстые детали соединяют друг с другом короткими шурупами, установленными впотай. Например, если деталь толщиной 50 мм присоединяют к другой детали шурупом длиной 40 мм, то на глубину 30 мм сверлят отверстие диаметром несколько большим, чем диаметр головки шурупа, но с учетом ширины лезвия отвертки. Тогда 20 мм, половина длины шурупа, его часть с головкой будет утоплена в детали, а нижняя часть с резьбой (тоже 20 мм) плотно войдет в древесину другой детали.

Основные виды столярных соединений

Столярно-строительные изделия со стоят из различных деталей, соединен ных в большинстве случаев неподвижно Основные способы соединения деталей в столярном производстве: склеивании вязка шипами на клею. Если эти способы по какой-либо причине не осуществимы, применяют соединение шурупами, болтами, нагелями.

Например, болтами, шурупами и глухарями соединяют детали, когда площадь примыкания их друг к другу не достаточна для прочного соединения склеиванием.

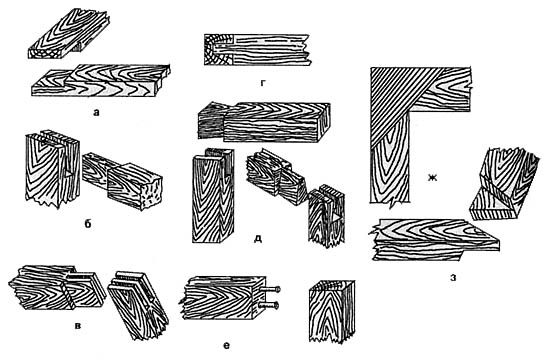

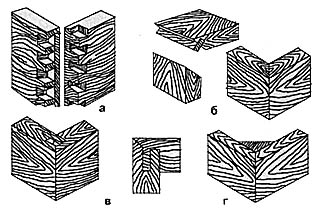

Все столярные соединения деталей можно разделить на вязку брусков щитов, сплачивание, сращивание, наращивание. Угловая вязка брусков — этих расположение под углом (рис. 39).

Рис. 39. Угловая вязка брусков: а — внакладку; б — прямым сквозным одинарным шипом; в — прямым сквозным двойным шипом; г — прямым глухим одинарным шипом; д — сквозным или глухим шипом лапчатым «ласточкин хвост»; е — на двух вставных круглых шипах; ж — на ус примыканием; з — на ус внакладку

Таблица 17. Угловая вязка брусков

|

Способ вязки |

Толщина шипа |

Характеристика соединения |

|

Примыканием |

Без шипа |

Соединение непрочное. Применяется для раскладок, обкладок, штабиков, плинтусов, карнизов с дополнительным креплением шпильками или круглыми вставными шипами |

|

Внакладку (в лапу, вполдерева) |

7г толщины бруска |

Соединение непрочное. Применяется редко, обязательно с дополнительным креплением шурупами или нагелями |

|

Прямым сквозным одинарным шипом |

73 толщины бруска |

Соединение прочное, имеет широкое распространение. В столярно-строительных изделиях дополнительно крепится нагелем |

|

Прямым сквозным ДВОЙНЫМ шипом |

7 толщины бруска |

Соединение очень прочное. Применяется при вязке более или менее толстых брусков. В столярно-строительных изделиях нередко дополнительно крепится нагелем |

|

Прямым глухим одинарным шипом |

73 толщины бруска |

Соединение прочное. Длина шипа должна быть не меньше половины ширины гнездового бруска. Между торцом шипа и дном гнезда оставляют зазор в 2 мм. При встрече шипов (соединение ножки с царгами) концы их срезают на ус с зазором между полуторцами до 2 мм |

|

Прямым одинарным шипом, сквозным или глухим, с подсечкой вполупо- темок и впотемок |

73 толщины бруска |

По прочности превосходит соединение прямым одинарным шипом без подсечки благодаря увеличению площади склеивания и созданию условий, препятствующих выворачиванию шипа |

|

Шипом лапчатым — «ласточкин хвост» — сквозным или глухим |

Узкая сторона — 73, широкая — 3/5 толщины бруска |

Прочнее соединения на прямых шипах. Препятствует отрыву бруска с шипом |

|

На двух вставных круглых шипах |

Диаметр шипов 5-12 мм, в зависимости от толщины бруска |

Соединение довольно прочное. Требует хорошей приторцовки примыкающего бруска и точного высверливания гнезд |

|

На ус примыканием |

Без шипа |

Соединение непрочное. Требует точной приторцовки брусков и дополнительного крепления путем наклейки треугольника с обратной стороны рамки |

|

На ус внакладку |

7г толщины бруска |

Соединение непрочное |

На брусках из твердых пород древесины применяют нагели круглого сечения, так как четырехгранный нагель вызывает раскол бруска. Под нагель просверливают гнезда, пропускают его через оба бруска и зачищают заподлицо с ним для дополнительного крепления углового соединения брусков, а также для приклеивания детали с узкими кромками или к торцам. В угол вклеивают брусочки квадратного или прямолинейного сечения для увеличения площади склеивания. Такие брусочки называют бобышками. Бобышку иногда делают в виде прямоугольного брусочка с двумя-тремя шипами на концах. Этими шипами ее вклеивают в выбранные у связанных брусков пазы. В результате повышается прочность клеевого соединения бобышки с брусочками.

Такая вязка углов в столярном деле встречается наиболее часто. Соединения прочной рамкой, шипом — основной вид углового соединения деталей. Шип, часть бруска или детали, входит в гнездо, выбранное в другом бруске или детали. Получают его обычно при обработке торца бруска, сообразуясь с требуемой прочностью соединения, которая зависит от общей площади склеиваемых поверхностей. Рамный шип делают одиночным, двойным или тройным. Гнездо, в которое вставляется шип, бывает крытым с одной (глухое гнездо) и с двух (сквозное гнездо)сторон.

Отверстие, открытое с трех сторон, называется проушиной, или проушкой. Гнездо бывает в середине бруска, а про- ушка — на его конце. Сквозное гнездо делают в тех случаях, когда изделие обшивают или окрамливают под непрозрачную отделку. Оно должно быть чистым.

Глухое гнездо, точнее проушину, делают так, как шип, но зажимают с четырех сторон, а не с двух.

Соединение косым шипом «ласточкин хвост» прочнее, чем прямым шипом.

Соединение на шпантах называется завязкой на круглых вставных шипах или дюбелях. Оно менее прочное, чем цинковое, но более экономичное, так как не требует припусков на шипы.

Рис. 39. Угловые соединения на ус для ящиков и коробок: а — впотай; б — в паз на

вставную рейку; в — на гребень; г — с подклейкой бобышкой

Соединение на ус (рис. 39) — угловое соединение брусков одинаковой или различной ширины, сходящихся под любым углом. Концы брусков срезают под косым углом. Для увеличения прочности соединения его делают вполдерева с прорезным или глухим шипом

В столярном производстве широко применяют ящичные угловые соединения. Их выполняют с помощью прямых или косых шипов типа «ласточкин хвост». Число шипов выбирают с учетом ширины и толщины соединений детали. Шипы делают на торцах обеих соединяемых деталей. Ящичные соединения — примыкания — выполняют прямым сквозным шипом и пазами с гребнями. Ящичные угловые соединения делают и на вставных шипах, однако они менее прочные. Кроме угловых соединений, широко используют соединения по длине, когда детали примыкают друг к другу торцами. Это соединение осуществляют путем сращивания деталей, наращивания, сращивания по длине. Применяют его при использовании низкосортных пиломатериалов для получения длинных деталей.

Сращивание и наращивание брусков выполняют:

- впритык, когда элементы соединяются друг с другом торцами, плоско обрезанными под прямым или косым углом;

- накладкой вполдерева;

- шипами круглыми, плоскими, косыми типа «ласточкин хвост»;

- клиновидным замком (соединение) — одним или несколькими клиновидными шипами.

Шиповые соединения

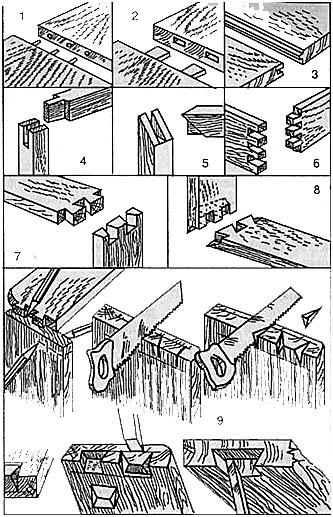

Соединение деревянных панелей с помощью различного рода шипов преследует двоякую цель. Прежде всего — получение жесткого сочленения различных частей конструкции, например деталей книжных полок, ящиков стола стенки, боковин рамы кровати или Дивана и тому подобных элементов мебели. Вторая, не менее важная задача, - улучшение механических свойств плоских деревянных деталей: грамотное соединение позволяет избежать коробления, искривления изделия.

Основной принцип заключается том, чтобы соединение было по площади как можно большим и жестко удерживалось без вспомогательных материалов (винтов, скоб, гвоздей).

Деревянные соединения по свое конструкции могут быть следующими

Уширительные. Связывают две деревянные конструкции торцами, по ши рине материала, чтобы увеличить площадь поверхности. Самые известные способы такого сочленения: шипом (1), прямоугольным шипом,с «канавкой» (3).

Удлинительное аналогично предыдущему, но используют этот метод, когда необходимо сэкономить материал или выполнить закругление.

Рамочное. Применяют в том случае когда надо состыковать две деревянные планки или два бруса под прямым углом Известны две его разновидности: прямое ножницеобразное сочленение (4 так называемое на ус — наполовину скрытое ножницеобразное (5). Чтобы осуществить его, на конце одной детали вырезают шип, а на сопрягаемой такой же формы углубление. В прямоугольном варианте вырезы выполняют под прямым углом, а при соединении ус — под углом 45'. При прямом сочленении шип виден на обеих деталях, а на скрытом — лишь на одной (плоскость шипа и вырезы должны быть строго параллельны!).

Рис. 40. «Ласточкин хвост»: 1 — вставной шип; 2 — прямоугольный шип; 3 — «канавка»; 4 — прямое ножницеобразное сочленение; 5 — наполовину скрытое ножницеобразное сочленение; 6 — прямоугольные зубья; 7 — «ласточкин хвост»; 8 — скрытый вариант; 9 — выпиливание углублений

При царговом соединении детали располагают тоже под прямым углом, но не в одной плоскости. Наиболее распространенный способ такой связки — зубчатый. Зубья могут быть прямоугольными (6), то есть с параллельными сторонами одинакового размера. В разновидности, называемой «ласточкин хвост» (7), сторонам зубьев и вырезов придают форму трапеции. У такого вида соединения есть три варианта: открытое, полускрытое и скрытое.

При открытом типе крепления в виде «ласточкиного хвоста» виден торец обеих деталей. При скрытом наполовину — только зубья одной. При скрытом варианте (8) торцы спрятаны полностью.

Если необходимо надежное соединение, внешний вид которого не имеет большого значения, предпочтительнее более простой, открытый способ. Его применяют обычно при изготовлении ящиков. Подчас структура дерева даже украшает торец изготавливаемого предмета.

Используя соединение «ласточкин хвост», надо брать лишь сухое, с прямым волокном дерево хорошего качества. Торец необходимо обработать рубанком и тщательно зашкурить. Ход работы следующий (9): сначала размечают, а затем выпиливают углубления. После этого по ним на стыкуемом торце размечают зубья.

При выполнении разметки очень важно следить за пропорциональностью зубьев и углублений. Их трапециевидность не должна превышать 70-75°, иначе древесина может лопнуть.

При выпиливании и выборке древесины из пазов линии разметки лучше оставить: по ним впоследствии удобно провести доводку, например, мелким рашпилем — стык получится точным и ровным.

Ход работы полускрытого способа сочленения, в отличие от предыдущего, обратный. Сначала делают зубья и уже по ним размечают ответные углубления. Пилой делают перпендикулярные надрезы, затем вырезают треугольники и только после этого оставшееся удаляют стамеской.

Пилу и стамеску направляют так, чтобы рисунок оставался видимым. Затем углы необходимо обработать узкой стамеской и надфилем, чтобы стороны гнезда были взаимно перпендикулярны. После этого можно попробовать вставить зубчатую деталь в гнезда. При не обходи мости мешающие места убираю- надфилем или наждачной бумагой. При полностью скрытом варианте торцы де талей и сами зубья совершенно не будут видны.

Выполнение «ласточкиного хвоста занимает много времени, на стык полу чается прочный и красивый.

Шиповые соединения деталей

Чтобы столярное изделие было прочным, необходимо правильно изготовит шиповое соединение (рис. 41). Сопряжение в нем должно быть достаточно плотным. При небольших отклонениях размерах, полученных при ручном изго товлении шипового соединения, это дефект легко устранить путем подгонки припасовки.

Подгонку шипа к гнезду (проушине или подгонку проушины и шипа выпол няют рашпилем, неплотные прилегании заплечиков припасовывают ножовкой ставя ее плотно к гнезду (проушине), делая пропил на глубину заплечика, между гнездом (проушиной) и заплечуком устраняя более глубокой посадку шипа (рис. 42).

При сборке шипового соединени после подгонки его склеивают или скреп ляют нагелями.

Клееные заготовки и изделия npочнее по сравнению с изделиями из цель новыпиленой древесины. Для склеивания используют синтетические клеи глютиновые (столярные) клеи, изготоеленные из галеры (клеевого студня Этот клей изготавливают из шкур животных. Он бывает плиточным или в гранулах. Размельченные кусочки плиточного клея или гранулы заливают холодно водой и оставляют для разбухания на 6 12 часов.

Набухший клей варят на водяной бане, нагревая до температуры 70- 75 °С, не давая ему закипеть, поскольку в таком случае клеящие способности клея значительно уменьшатся. Соединение получается прочным, но при большой влажности или перепадах влажности оно становится слабым. Этот клей не влагостоек. Целесообразнее использовать современные клеи с отвердителя- ми или без них.

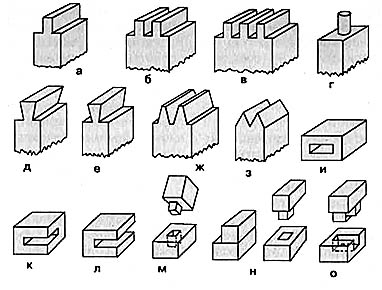

Любое шиповое соединение состоит из двух элементов: шипа и проушины (гнезда).

Рис. 41. Виды шипов: а — одинарный; б — двойной; в — многократный; г — круглый; д, е — «ласточкин хвост»; ж, з — зубчатые; и — гнездо; к, л — проушины; м — глухой шип; н — шип впотемок, о — шип вполупотемок

Рис. 42. Припасовка заплечиков шипового соединения

Шип — это выступ на конце одной из деталей. Он устанавливается в углубление на другой детали. Если углубление открытое, его называют проушиной, а закрытое — гнездо. Шип и гнездо должны соответствовать друг другу, чтобы после соединения склеиванием или нагелями они были прочны.

Различают шипы прямые, косые (типа «ласточкин хвост») и круглые — вставные и цельные с бруском. Боковые грани у прямого и косого типа называют щечками, срезанные торцевые части — заплечиками.

Шиповые соединения бывают различных видов, чаще всего — угловые концевые и угловые соединения. Количество шипов может быть различным в зависимости от толщины соединений деталей.

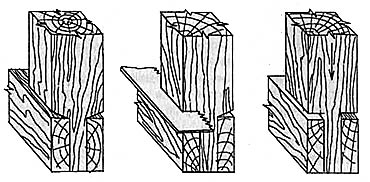

Соединение брусков на сквозной шип

Чтобы получить красивое и прочное соединение брусков при изготовлении деревянной лестницы, кроме соединения врезкой и вполдерева, изготавливают угловые, срединные соединения на сквозной шип (соединение под прямым углом, в середине — шип).

Шип в этом соединении входит в • гнездо, выполненное долблением, и должен быть выполнен точно, размеры гнезда и шипа должны быть одинаковы. При соединении шипа с гнездом кромки должны плотно, без зазоров прилегать к торцам гнезда, щечки — плотно соприкасаться со стенками гнезда. Изготовление этого соединения зависит от правильной разметки и запила, зачистки шипа. Запил шипа аналогичен запилу врезки.

Зубья у пил должны быть прямоугольной формы, высотой 3-5 мм, а ширина полотна лучковой пилы — 40-50 мм.

Чтобы выполнить эту работу необходимо:

- зажать брусок;

- подготовить пилу к работе;

- установить полотно пилы рядом с размеченной риской и осторожно сделать короткий надрез. Чтобы полотно не ушло от риски, можно положить брусочек рядом с линией, тогда полотно пилы, упираясь в брусочек, не уйдет в сторону. Запил делают на себя, чтобы пилу «не повело»;

- запилить половину шипа и сделать такой же пропил с другой стороны шипа;

- перевернуть деталь в зажиме верстака и закончить пропил до линии разметки;

- спилить щечки с одной и другой стороны.

При пилении инструмент нужно держать немного наклонно относительно основания шипа. Если шип не входитi гнездо плотно, то с помощью стамески i напильника удаляют лишний материал.

Если гнездо больше шипа — это брак и потому при выполнении такого соединения нужно быть точным при разметке и аккуратным при выпиливании.

Иногда при изготовлении столярных соединений используют угловое конце вое соединение, состоящее из шипа проушины, где шип одной детали входи в проушину другой.

Такой вид соединения использую чаще всего при изготовлении форточек створок окон.

Выполняют эту операцию так:

- осматривают бруски и определяют лицевую сторону;

- изготавливают на бруске шип;

- после этого запиливают проушину по линиям разметки с двух сторон бруска, сначала запиливают проушин на всю глубину с одной стороны, держа пилу под углом к кромке, а затем перевернув брусок — с другой.

- после запила проушины лишний материал удаляют долотом и стамеской с одной стороны до середины, а затем, перевернув брусок, и с другой стороны, чтобы края не были мшисты;

- подгонка и сборка соединения заключается в обработке проушины с помощью напильника, если необходимо ее расширить, и стамеской. Шип должен входить в проушину с трудом;

- после контроля соединения его разбирают, промазывают клеем шип, щечки, проушину и собирают на клею, при необходимости зажимая струбциной, и ставят нагели.

Для внутренних лестниц используют столярный, а для наружных — водостойкий синтетический клей.

Столярный клей готовят так:

- разбивают плитку на мелкие части и заливают водой на 3-12 часов, дают разбухнуть. Воду берут в соотношении одна часть плитки и 1 или 2 части воды (чтобы покрыть клей);

- набухший клей ставят в емкость с водой (на водяную баню) и нагревают до температуры не выше 70-80 "С, так как при продолжительном нагреве и перегреве он теряет свои клеящие свойства;

- наносят клей на соединение при его температуре 40-60 С (горячим) периодически подогревая, чтобы не было сгустков.

В угловых соединениях шипы, видимые с наружной стороны и с торца, называются открытыми.

В столярных изделиях, особенно при вязке рамок из брусков, часто применяют шиповые соединения на ус. В таких случаях концы брусков срезают под углом 45°.

Соединение профильных деталей

Наиболее часто соединение профильных деталей применяют в столярно-строительных изделиях (оконных переплетах, рамках дверных полотен, перегородок и др.).

Рейки, применяемые для крепления вставленных в четверть рамки щитка или стекла, называют штапиками или реакладками, а при профильгации сечения — калевками. Бруски, которыми обкладывают кромки реек и щитов, называются обкладками, а щитки, применяемые для перекрытия проема корпуса в корпусной мебели, — заглушкой.

Широкую обвязку щита, собранного на ус, называют фризом, а щиток, вставленный в рейку, — филенкой. Если щиток толстый и кромку отработали по профилю, его называют фигорейной филенкой, а кромку, обработанную по профилю, — фигореем. Правее — выступ между плоскостями собранных деталей, образующихся вследствие неточности сборки и обработки, неравномерной усадки, разбухания и других причин.

Процесс соединения деталей путем точной сборки и подгонки называют заподлицо.

Уступы, предусмотренные в конструкциях соединений деталей и изделий, называют платиками. Размеры их — от 2 до 6 мм. Платики меньших размеров визуально воспринимаются как неточность подгонки, а большего размера — искажают форму свеса. Свесом называют кромки крышек, выступающие за пределы основания. Размер свеса, как и платиков, не обусловлен. У сидения стула и табурета они бывают от 15 до 20 мм, у крышки стола — от 15 до

100 мм. Иногда свесы делают большими, чтобы ноги свободно умещались под крышкой.

Сплачивание досок в щиты на ступени лестниц

Чтобы получить древесину нужного размера, ее сплачивают, соединяют деревянные элементы по всей их длине, соединив доски боковыми гранями, образуют щит нужной ширины. Сплачивают доски и брусья не только с целью получения большей поверхности, но и для увеличения сопротивления деревянной конструкции механическому воздействию и образования водонепроницаемой поверхности (шпунтовый ряд).

Для изготовления досок на ступени лестниц их можно сплотить в шпунт, впритык, в ножовку, в четверть.

Сплачивание в шпунт. Полученное соединение будет плотным из-за соединения досок, в которых на одной кромке вырезан гребень, а на другой по форме гребня — паз. Профиль шпунтованного соединения может быть прямоугольным, треугольным, полукруглым, или «ласточкин хвост».

Разновидностью шпунтованного соединения является сплачивание сквозной рейкой брусьев, досок. Этот вид- сплачивания состоит в том, что в каждом бруске вынимается паз, в который во всю длину брусьев вставляют рейку. Рейка плотно загоняется в паз брусьев.

Сплачивание в шпунт приводит к расходу древесины и используется в тех случаях, когда необходимо плотное соединение.

Сплачивание в ножовку выполняют, скашивая узкие грани досок, когда одна доска к другой прилегает скошенным краем.

Сплачивание в четверть досок представляет собой соединение досок впритык из готовых досок с выбранными четвертями.

Соединение на шпонках представляет собой соединение на вкладки препятствующее смещению элементе Расстояние между шпонками должно быть не менее длины шпонки, а глуби врезки в брусья — не более 1/s высоты бруса и не менее 2 см.

Для ступеней лестниц можно использовать делянки.

Каждую доску или рейку, соединяемую в щит, называют делянкой, а шит образуемый при соединении делянок, фугой.

Ширина щита определяется шириной реек, досок и их количеством.

Большое значение при сплачивании имеет правильный подбор делянок направлению волокон. Делянки, склеиЕваемые на гладкую фугу, должны иметь гладкие и ровные кромки по всей дли!

Для получения качественной делянки нужно кромки фуговать под углом к пласти.

К сплачиванию на гладкую фугу вставным шипом предъявляются так же требования, при этом диаметр шипа должен составлять не больше полови толщины делянки, а длина равняться 10 диаметров его. Шипы располагаю шагом 10-15 см.

При сплачивании на рейку шири паза и толщина рейки должна составлять 1/3 толщины делянки.

Изготовление щитов

Для ступеней лестниц можно использовать щиты. Соединение досок в и производят несколькими способами

При сборке щитов на шпонке крепления щитов можно применять

наконечники в паз и гребень с вклейкой рейки в торец. Вклейки могут быть прямоугольные, треугольные, наклеенные.

При сплачивании на шпонки в делянках выбирают паз («ласточкин хвост»), в который вставляют рейку, с одной стороны имеющую трапециевидную форму. Такие щиты можно использовать на подоконники, как и обычное соединение досок «ласточкин хвост».

Щиты из массива, полученные сплачиванием делянок, подвержены короблению. Чтобы не допустить коробления или уменьшить его следует:

- щиты изготавливать из сухого материала. Влажность древесины не должна превышать от 8 до 10% для лестниц и межкомнатных дверей, 10-12% — для входных дверей, для изделий, находящихся на открытом воздухе — 12-14%;

- щиты нужно изготавливать из делянок (досок, брусьев) шириной не более 10 см, так как чем шире доска, тем больше она коробится. Широкие доски для сплачивания в щиты распиливают на узкие делянки;

- смежные делянки в щите располагают так, чтобы годичные слои в них были направлены в разные стороны или находились под углом один к другому, а склеиваемые кромки по возможности были одинаковы

- Щит, собранный без подбора делянок по направлению годичных слоев может покоробиться и стать не пригодным на ступенях и в качестве крышки для лаза в погреб.

Сплачивание щитов

Сплачивание применяется для соединения узких деталей по ширине, значительно реже — для увеличения толщины. При сплачивании щитов применяют следующие соединения:

на шпонках — в соединяемых деталях выбирают суживающиеся к верху и по длине трапециевидные пазы глубиной в Уз толщины доски, и в паз забивают бруски — шпонки со скошенной кромкой, соответствующей профилю выбранного паза; такое соединение служит для предохранения щитов от коробления;

в шпунт — в кромке детали выбирают посередине паз — шпунт в 1/з толщиной, а в кромке другой детали — гребень, соответствующий пазу; гребень и паз могут быть прямоугольными или трапециевидными формами «ласточкиного хвоста»;

в четверть — в кромках выбирают до половины их толщины и такой же ширины продольные выемки — четверти;

на гладкую фугу — детали плотно профуговывают кромкой одну к другой, кромки приклеивают, зажав прессом, и выдерживают до высыхания клея;

на шипах и шпатах — в кромках плотно профугованных деталей выбирают гнезда или высверливают отверстия, в которые вставляют прямоугольные или круглые шипы; толщина шипов не должна превышать 1/з толщины детали.

Сплачивание с наконечниками. На торцах щита запиливают гребни, а в брусках-наконечниках выбирают пазы под эти гребни.

Наконечники насаживают на гребни заподлицо с пластью щита. Иногда для усиления крепления щита с наконечником, на клеевых швах щита делают глухие шипы, а в наконечниках — соответствующие гнезда. Концы наконечников нередко соединяют с кромками щита на ус.

При сплачивании с наконечниками нельзя делать гребень у наконечника, а паз на торце щита — щечки паза на торце будут недостаточно прочными.

Сплачивать с наконечником можно щиты, предназначенные для изделий, эксплуатируемых в сухих отапливаемых помещениях, подвалах.

При значительных изменениях влажности делянки щита с наконечником будут усыхать поперек волокон значительно больше, чем наконечники вдоль волокон, а в щите обязательно появятся трещины (рис. 43)

Иногда эти соединения делают при помощи вставных шипов в виде треугольника или прямоугольника. Данные соединения сложны в изготовлении и менее прочны, чем другие виды шиповых соединений.

Рис. 43. Сплачивание щитов: а — на гладкую фугу (впритык); б — на вставную рейку в — на плоских шипах; г-на круглых шипах; д — в шпунт и гребень прямой; е — в шпунт гребень треугольный; ж — в шпунт и гребень овальный; з — в гребень в награт с односторонним скосом; и — гребень в награт с двухсторонним скосом; к — в гребень в награт двухсторонним скосом и косой кромкой; л — металлическими s-образными скрепами